混合动力汽车的性能受制于电池组的性能,而电池组的性能与温度密切相关。混合动力汽车用镍氢电池散热系统的目标为:将电池的工作温度控制在其领先范围20℃~40℃,模块间的温差在5℃以下。

CFD解决方案

重点考虑电池包风道的不同布置,对电池包散热系统的影响。同侧风道方案是指电池模组顺序排列配置在电池箱体内,外部进入的冷却气流从电池包一侧进入,通过内部风道进入电池模组之间的缝隙,最后在与进风道同侧位置的出风道处将气体排出。异侧风道方案是指电池模组顺序排列配置在电池箱体内,外部进入的冷却气流从电池包一侧,通过内部风道进入电池模组之间的缝隙,最后在与进风道相反方向位置的出风道处将气体排出。

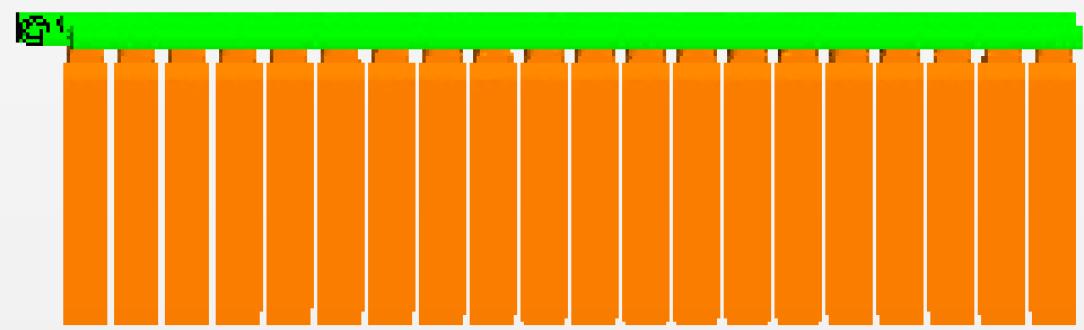

电池组示意图

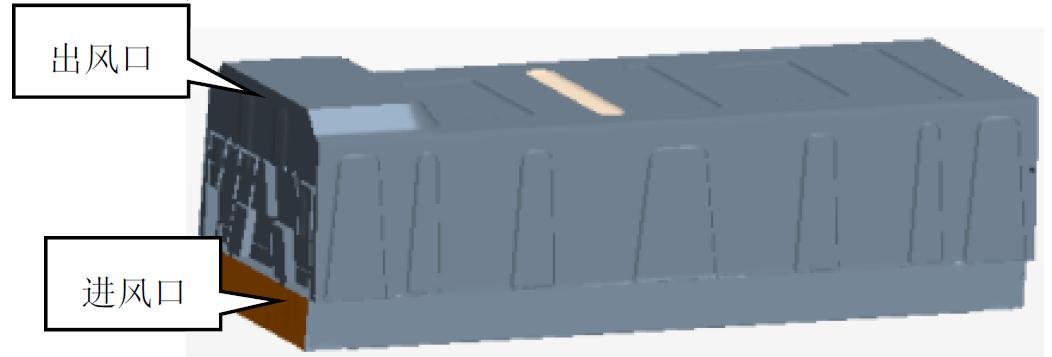

同侧风道方案

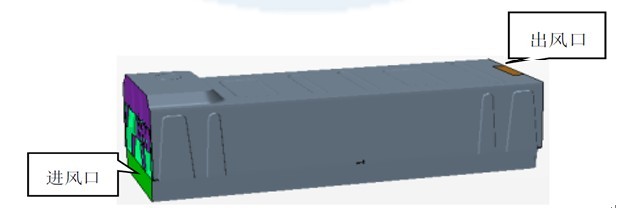

异侧风道方案

CFD仿真结果

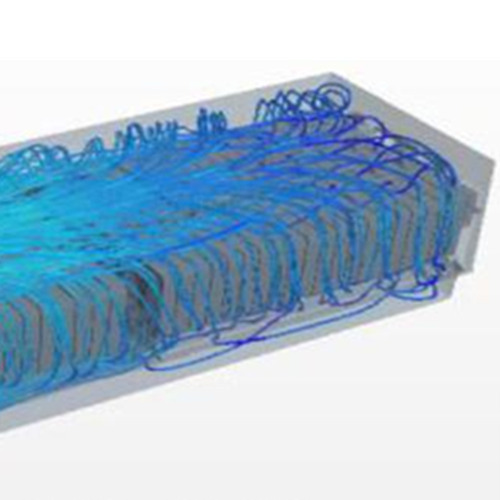

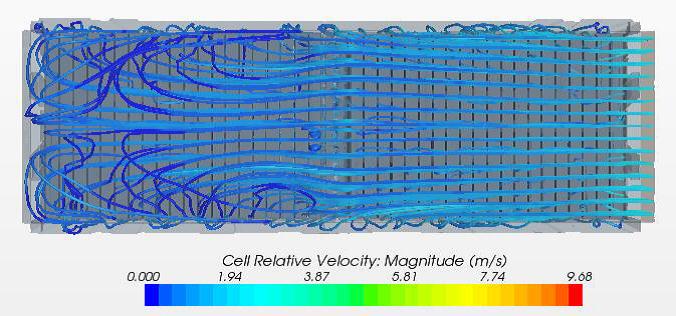

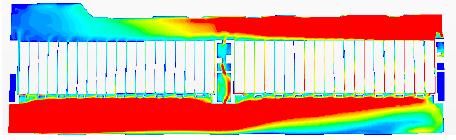

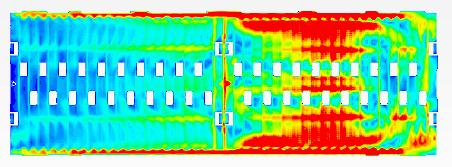

同侧风道流线图

异侧风道流线图

同侧进出风道方案,空气从进气管进入到电池组底部,到达右方后回流至左侧,这种回流现象将导致热循环,不利于电池上下部散热。相对于同侧进出风道方案,异侧进出风道方案气流从左侧进口进入到电池组底部,直接到达右方,能够减小电池热循环程度,有利于降低电池上部的最高温度;异侧进出风道底部流场流速分布更加均匀。

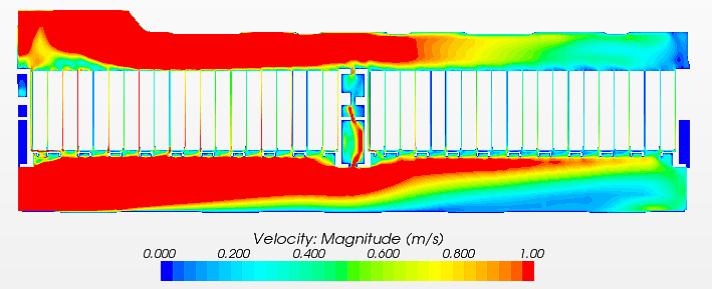

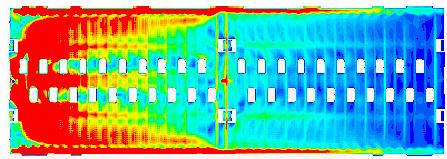

同侧风道速度云图

异侧风道速度云图

从上述两组图中可知,同侧进出风道方案电池表面气流最高速度与最低速度相差较大,可能导致电池表面散热不均、温升较大,影响电池性能;异侧进出风道方案提高电池左侧气流流速,有利于电池左侧上部散热。与同侧进出风道方案相比较,异侧进出风道方案电池表面气流速度分布均匀,方案较优。

通过流场分析,沿模块轴向速流情况基本是均匀的,但是由于电池工作时,电池内部温度不断上升。气流从进口到出口温度逐渐升高,使上游电池的散热条件要优于下游电池。故建议尽量减小下游风道的面积,使下游的流速增大,提高电池内部流速,带走内部热量。

仿真结果验证

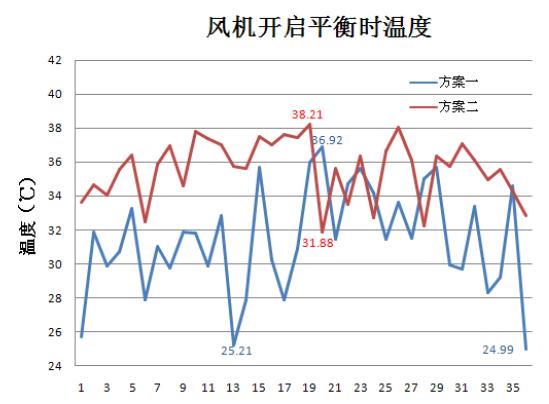

同侧进出风道方案试验温度为11℃,恒温放置1天。异侧进出风道方案试验温度为22℃,恒温放置1天。试验开始,采用试验计划方案进行试验,当电池包温度达到30℃时,电池包风扇开始启动。

电池包内,放置36个温度传感器对电池包内模块进行温度采集,按照电池组示意图位置所示,从左到右的温度传感器排列顺序依次为1、2、3等数字递增。要求电池在SOC30%—70%区间运行,通过对电池包不间断的进行恒电流充电,恒电流放电持续测试。电池单体上的测温点下图所示,方案一为同侧进出风道方案,方案二为异侧进出风道方案。

两种方案温度分布对比

温度试验证明,异侧进出风道方案对于电池内部散热系统较好,分布比同道方案更加均匀。

由于电池试验温差没有达到5℃要求要求,后期可以考虑改进内部排布,增加导流板、设计适合于平行流的风道,利用驾驶室排除的空气,减小下游风道的面积等手段,减小电池包内温差,达到模块间温度的均匀性。

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!