长江三角洲地区是我国制造业发展水平最高的区域之一,这里聚集了大量不同领域的制造型企业。2019年,仅江苏省的制造业产值就超过 16 万亿元,占全国的 1/8 。

位于江苏徐州的

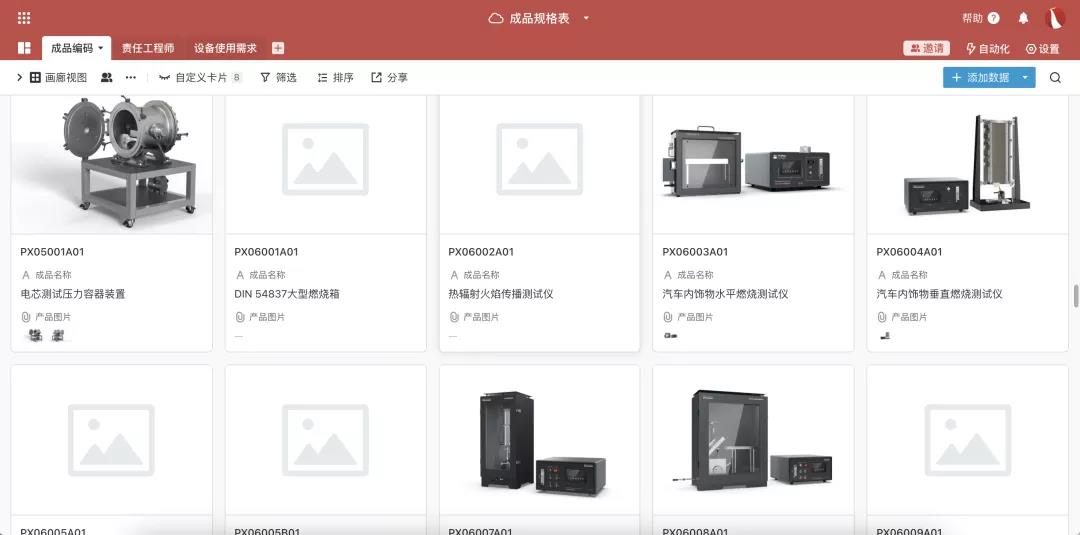

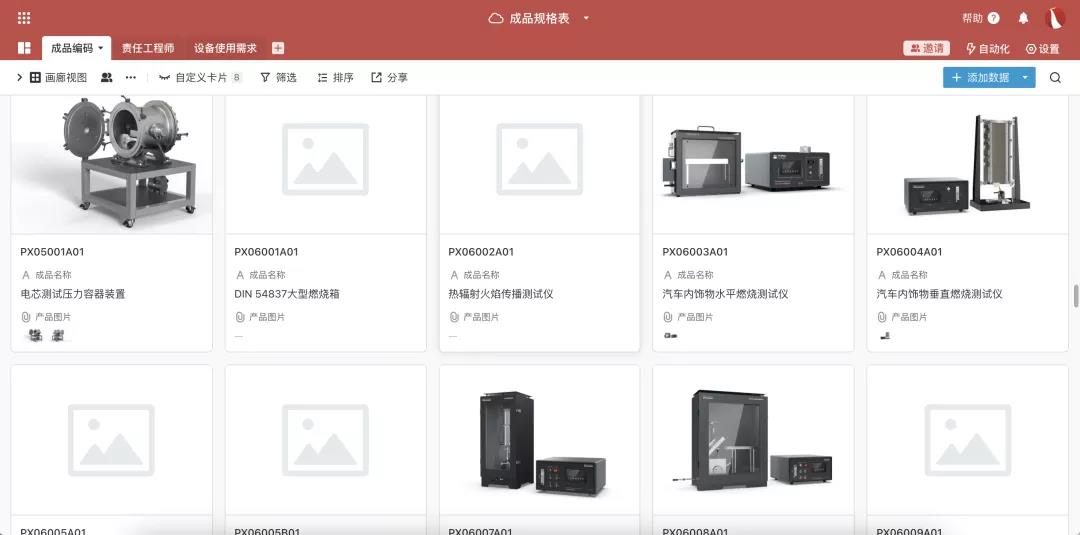

江苏费尔曼安全科技有限公司,就是一家立足于中国的火灾科学及燃烧特性测试仪器制造商,为客户提供标准或非标定制的阻燃实验室综合解决方案。

与大多数制造型企业相同,面对市场需求的多变和劳动力等资源要素成本的上升,加速推进数字化转型升级也成为费尔曼近些年关注的重点。

费尔曼的日常业务

涵盖了从产品的构思→方案→建模→出图→加工→组装→调试,要确保这一切工作的高效运转,是一个不可小觑的挑战。作为费尔曼的总经理, Herman 深知对于非标自动化设备的生产制造,灵活、高效的研发制造流程非常重要,从公司创建伊始,他就在寻找一个能够完全匹配费尔曼生产业务流程的信息化工具。

找一个足够灵活的工具

在寻找工具的过程中, Herman 做了很多尝试。从国外的开源软件,到国内的标准化 ERP 系统,对于他来说,「不够灵活」是这些软件不能在费尔曼公司内推行的最大障碍。

“我们尝试了市场上很多成熟的 ERP 系统,但它们从根本上讲都是标准化的产品,适用于业务模型较为稳定的大型制造企业。对于我们中小企业来说,业务流程经常变化,用这些软件就会涉及到二次开发或者个性化定制,这就是很麻烦的一件事了。”

最后,摆在 Herman 眼前的只剩下两个选择:

- 第一,

找外包公司做一个完全定制化的 ERP ,但要投入一笔不小的费用,还要招聘专职 IT 人员负责实施维护。

- 第二,

使用 Excel ,可以通过调整表结构随时适应业务的变化,但所有的记录、统计、分析工作都要依靠人工完成,还得忍受「数据孤岛」带来的困扰。

两难的情况下, Herman 开始寻找与 Excel 形态相似的表格类工具。在结合业务需求对比了多个产品后,他发现黑帕云不仅足够灵活,还具备比同类产品更加丰富的功能模块,于是便迫不及待的把黑帕云带进了公司。

让 PMC 根据实际情况而变化

PMC(生产计划与物料控制)是制造业的大脑,也是订单完成的指挥中心、控制中心、协调中心。如果不做好 PMC 管理,那么企业在生产过程中整体的生产控制规划能力、资源协调能力就会出现问题,无法保障订单的及时准确交付。

费尔曼作为一家中小型制造企业,非标自动化需求的订单占大多数,不同客户订单的工艺要求均不相同,如果用标准 ERP 系统来管理 PMC,会经常出现「计划赶不上变化」的情况。比如:

- 生产计划与实际生产脱节;

- 物料控制不到位,只能停工待料;

- 产品质量控制出现问题,需要经常返工;

- 生产流程混乱,导致延期交货,影响客户满意度。

为公司带来了不少困扰。

“以追加物料为例,标准的 ERP 系统每个环节都是套死的,没有办法随着实际情况的变化而修改,我们这种非标自动化需求较多的小厂就没有办法用下去了。”

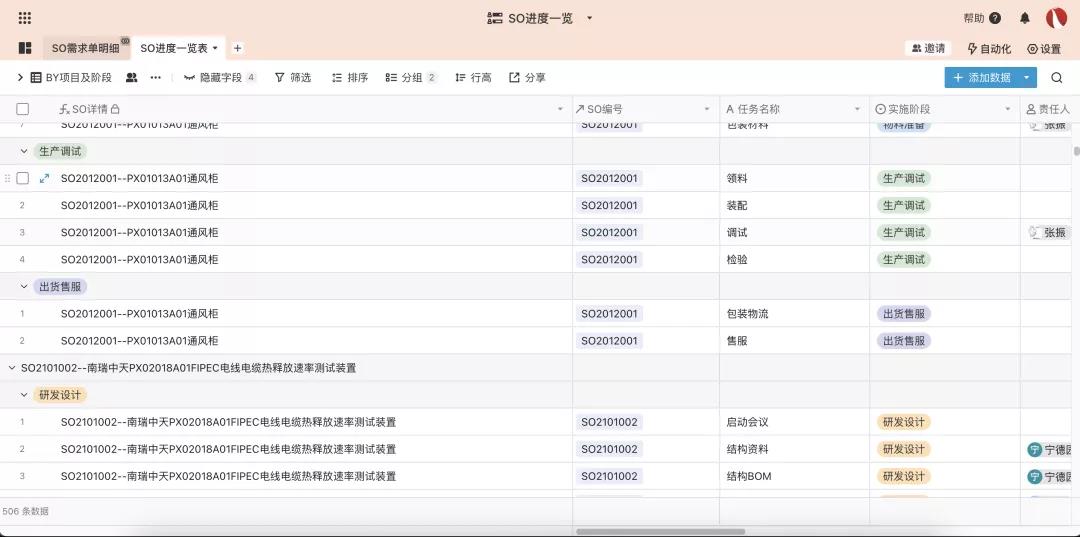

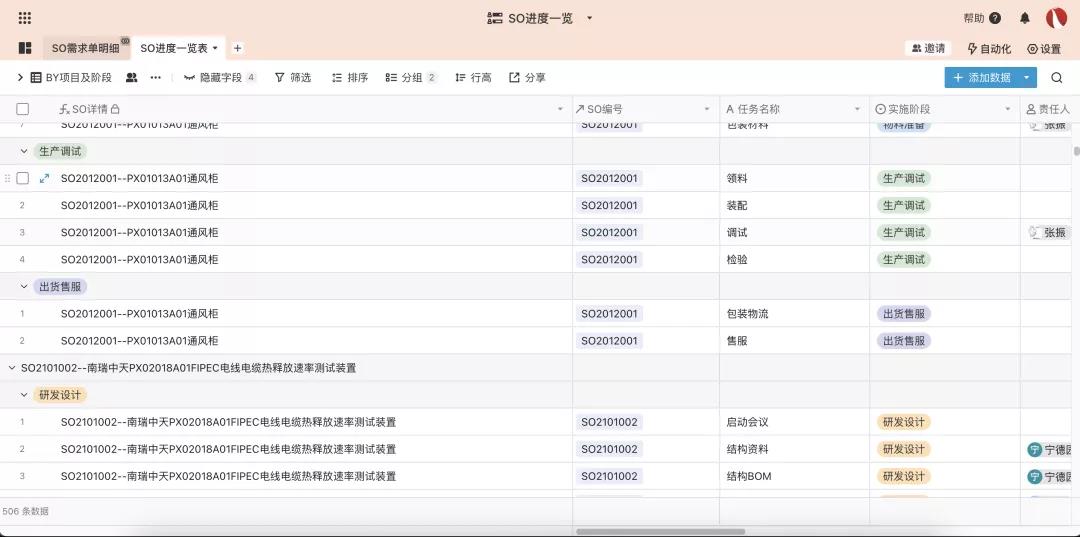

使用黑帕云后, Herman 便把 PMC 管理的整个过程放到了平台中,当订单需求发生变化时,就随时调整其中的各个环节。更重要的是,所有的操作都由他自己完成,不需要专业 IT 人员的支持,更不需要苦苦等待厂商的协助,自己就可以轻松解决生产与物料控制的难题。

“黑帕云对我们最大的好处就是,我可以基于这个平台随心所欲的搭建我想要的任何东西,对我这种完全不懂编程的人来说,这在以前是根本不可能实现的。”

打通前端销售和后端生产的数据壁垒

现在,费尔曼几乎所有员工都在黑帕云处理自己的工作。前端销售部门通过自己搭建的 CRM 跟进客户、记录需求,成交转订单后销售助理生成需求单,后端生产部门随即进入生产环节。

在整个流程中,从订单到生产的所有数据链条被打通,消除了数据孤岛。前端销售和后端生产在一个平台中工作,不仅有效的降低了定制出错率,还可以更好地满足用户的个性化需求。

费尔曼的下一步

有了一个最合适的工具来实现生产的全流程管理后,费尔曼的生产部门稳定运转,不仅确保了所有项目按时高质量交付,也让他们在面对不断变化的客户需求时可以快速做出反应。

接下来, Herman 准备把费尔曼的报表系统也接入黑帕云,支持业务人员自定义数据图表,无论是生产进度、生产总量,还是物料情况,都可以通过实时更新的图表实现数据可视化,让管理层可以实时掌握生产动态。