让物联网、大数据和人工智能提升设备和工艺的可靠性,降低安全管理的人工依赖,对关键危险指标实现预警,提升操作规范性,提升安全管理的水平,降低企业经营风险。

能源化工企业安全生产任重而道远

监管漏洞大

企业安全管理人员、物资投入普遍不达标,且大部分报表都是人工填写,数据不及时、不够客观,存在误报、漏报、瞒报等现象严重。关键的危险源评级、申报与管理,存在评级方法不够准确,尤其对危险源的监管不能做到动态、实时,这是近年来多起安全事故的主因。

效率低时间滞后

传统安全生产管理基本都是靠人工,然而无论是政府机构的安全监管人员,还是企业的安全管理人员,在危险源与安全隐患的数量、监测、发现、治理、跟踪等方面,存在数量级上相差悬殊,在空间维度上也无法做到监管的面面俱到,在时间维度上更是严重滞后,这也是传统安全生产管理规章制度难以真正落实的根本。

安全态势研判不准确

在以人工为主力的传统安全生产管理背景下,政府、企业、园区获得的相关数据在真实性、时效性等方面都严重不足,不能指导管理人员的决策,这是安全态势研判不准确的根本。同时,传统安全生产管理系统在安全趋势、安全事件发展态势等方面功能比较简单。

风险处置不及时

监管漏洞以及低效的安全生产管理,直接导致了安全隐患的发现不及时,同时,人工安全生产管理报表的主观性,也让许多企业可以对很多隐患“视而不见”,让监管机构无法落实相关政策法规,不能及时处置安全风险。

应用优势

一体化智能引擎

贯穿人、机、环、管全环节的人工智能引擎,打造智能化管理的智能核心。

智能化闭环流程

智能引擎驱动的智能化流程,实现智能巡查、智能监测分析、智能告警、智能跟进全流程闭环管理。

真实性、实时性

基于物联网、大数据的设备、工艺监控,实时上传总部、监管部门,杜绝人工报表虚假信息的。

统一平台,开放体系

统一、开放的工业互联网平台横向、纵向打通业务和数据,从根本上区别传统烟囱式割裂和未来升级的隐患。

危险源智能分级,动态监控

构建危化品、法规等知识库,结合事故后果评级模型,实现危险源智能分级、动态监控。

临界监控,防患于未然

构建燃烧、爆炸等事故发生临界知识库及实时监控系统,实现逼近临界报警防患于未然。

主要功能

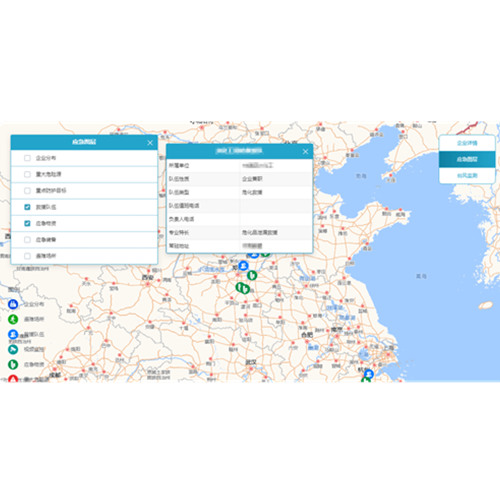

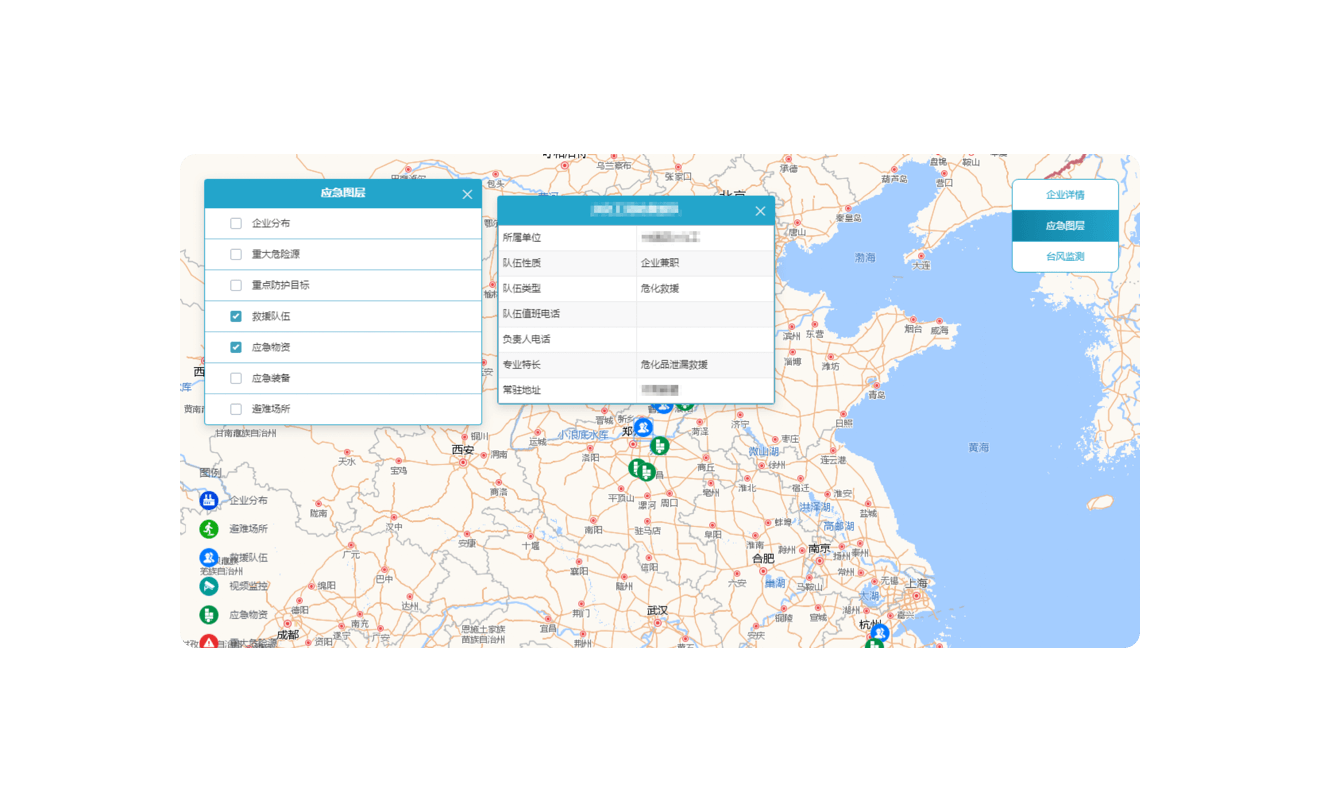

全局管控中心

展示企业的生产总览、风险布控、应急资源等可以在GIS地图上进行互动:

1.调度中心大屏;

2.风险布控展示企业重大危险源、重点防护目标、视频监控等;

3.应急资源展示企业救援队伍、应急物资、应急装备、避难场所等;

4.生产状态、设备状况;

5.危险源动态、安全走势,安全预测预警。

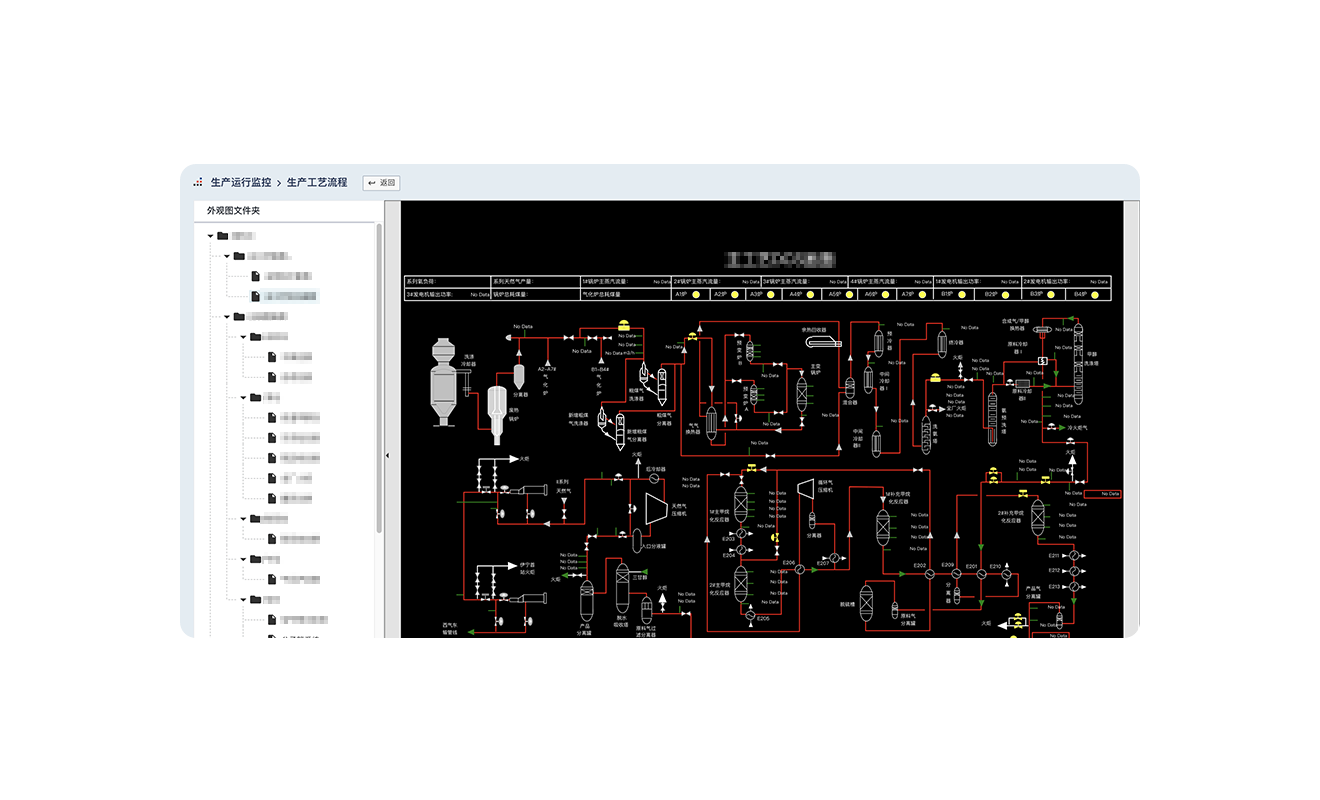

生产运行监控

1.采用工业互联网技术,无缝对接采集多态数据;

2.生产实时监测,实时在线各类装置参数,支持自定义仪表盘;

3.统一组态视角支持生产工艺流程监控,打通控制系统信息化壁垒,突破传统组态厂级现场局限,实现导入矢量图自动创建组态;

4.支持工艺指标、设备运行参数异常状况、事故下的报警联动功能。

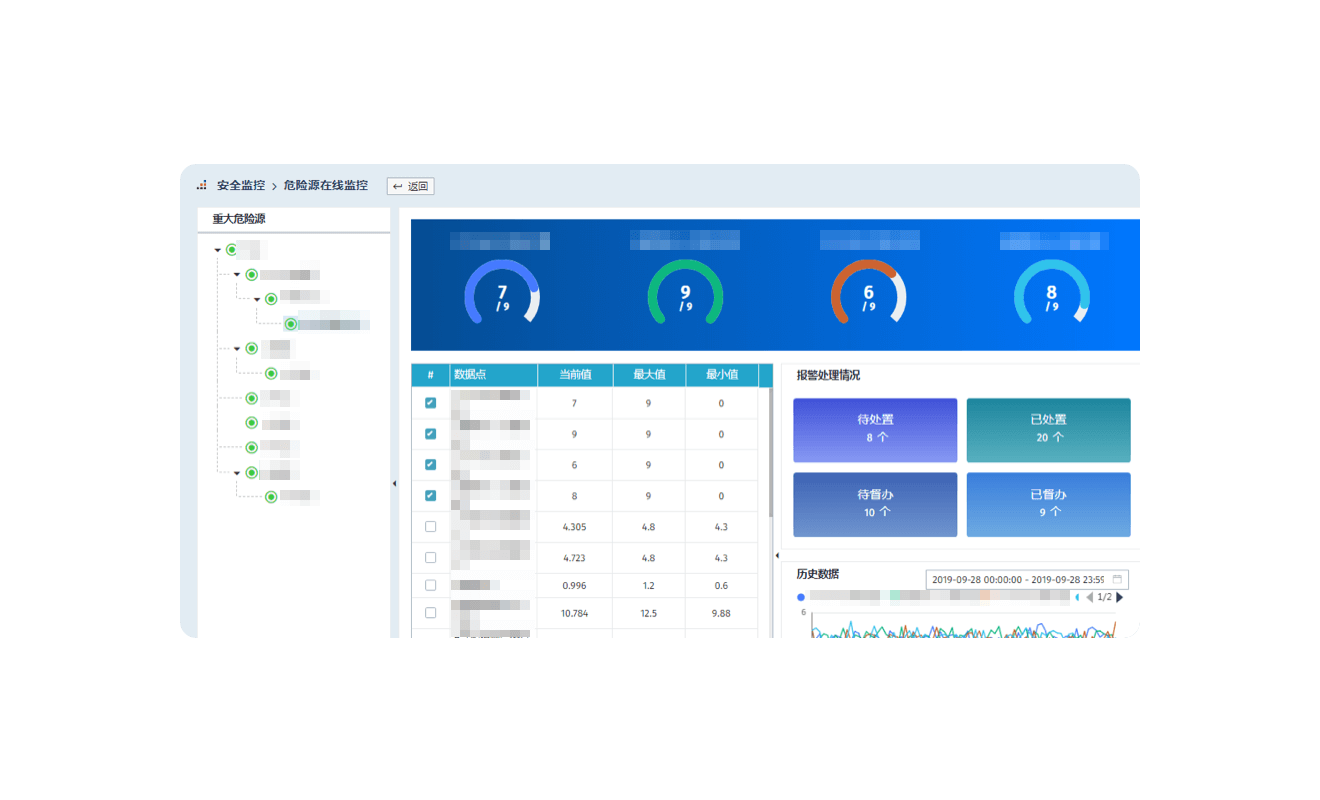

重大危险源管理

1.对已有的重大危险源进行基础信息的登记、关联对应的重大危险源的危化品及典型化工工艺数据;

2.通过与危化品存量、重大危险源在线监控、报警信息等关联,自动调整危险源R值;

3.对危险源关键测点进行在线监控,报警数据进行跟进处理。

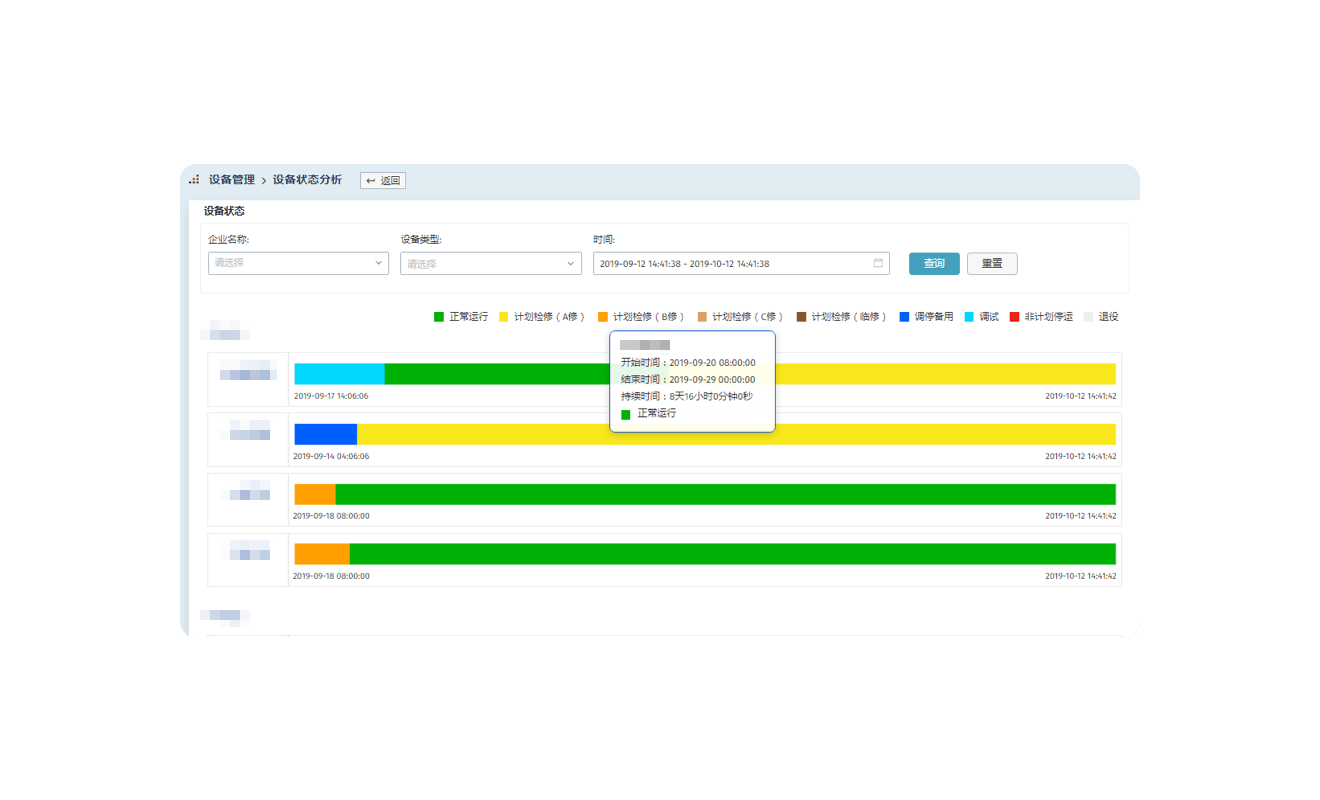

设备状态分析

通过对设备状态的分析

1.监控所有设备的运行状态及趋势;实现设备生命周期管理;

2.合理调配设备资源、对检修设备进行跟踪;

3.可以选择相同设备进行可靠性对比分析。

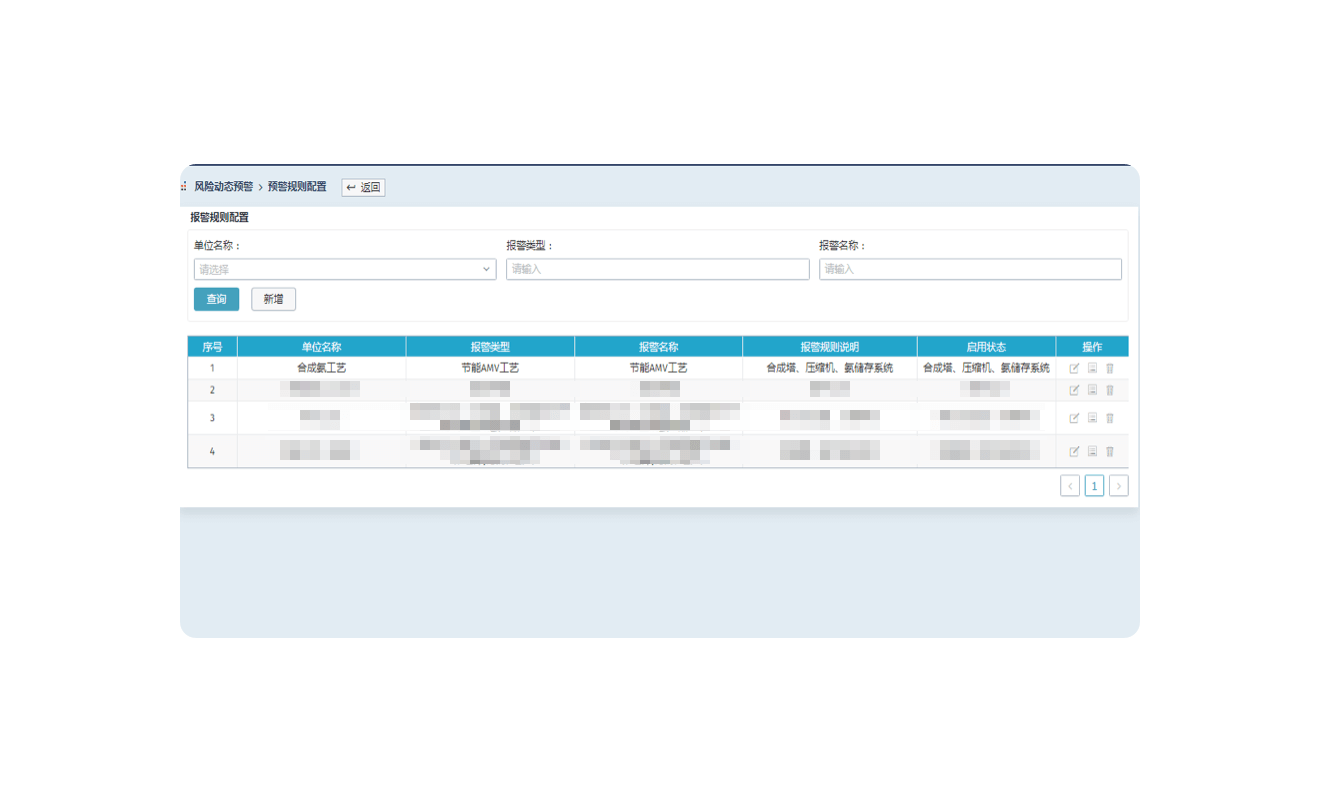

风险态势预警

根据重大危险源的固有危险度,结合危险源的控制措施、实时报警信息、外部环境变化等信息,动态调整重大危险源的风险度,实时做出风险预警。可实现重点监管区域动态预警、环境敏感区域动态预警、重点监管化工园区动态预警以及危险化学品企业风险动态预警。可对报警信息进行分级分权提醒,支持事件自动升级机制,可采用多种提醒方式,手机APP、短信等。

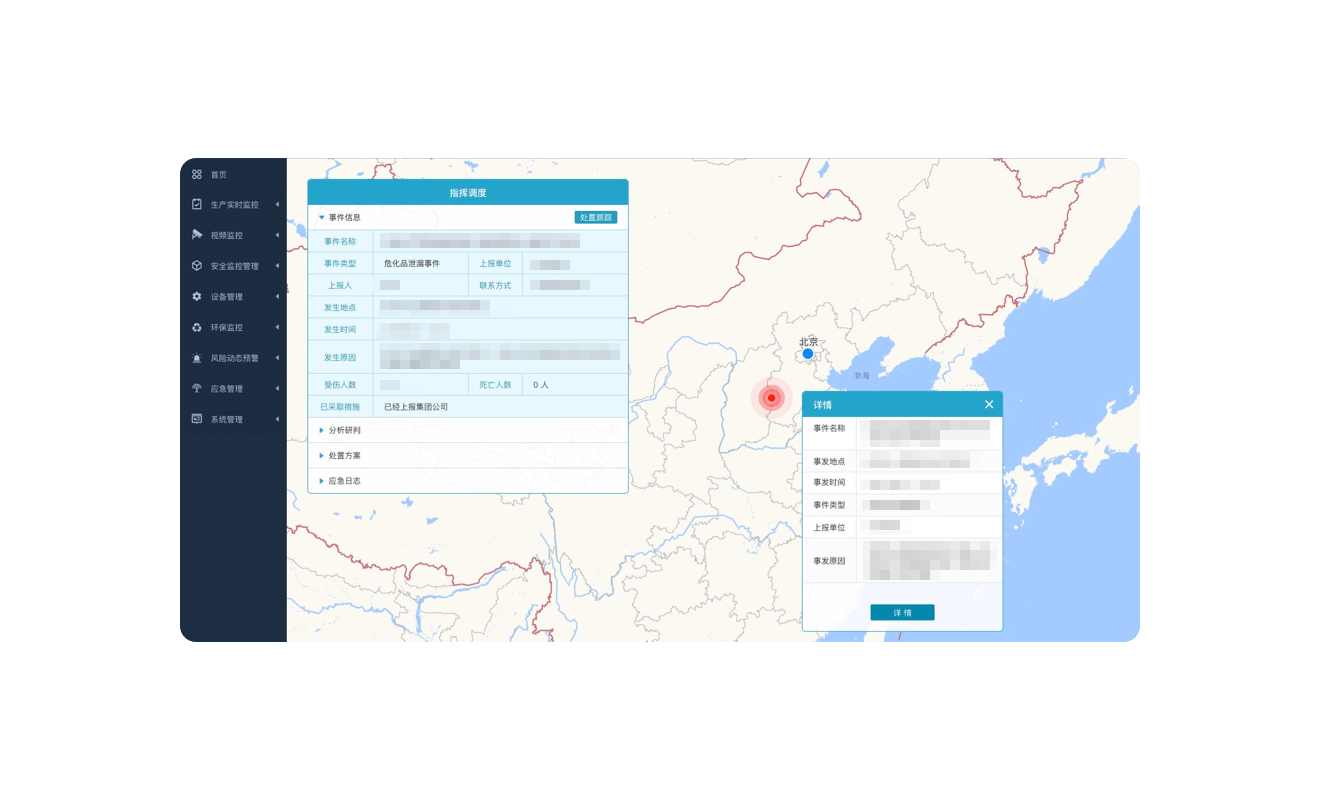

应急管理-应急响应

对预警信息可以进行自动研判是否启动预案。通过GIS地图监控重点防护目标、应急救援资源的分析及详细情况。通过事件接报、分析研判、启动预案、调度处理等过程,及时为各应急事件提供全流程的处理过程监控。为应急调度指挥提供决策信息支撑。

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!