如何在现有的基础上,通过简单的手段加强企业管理,减少企业运营成本,提高产线效率?

随着进口轿车价格的下降,国产汽车行业承受着较大的降价压力。技术的改革、成本的下降、生产规模的提高都是国内汽车制造行业关心的头等大事。如何在现有的基础上,通过简单的手段加强企业管理,减少企业运营成本,提高产线效率?说到这里,就不得不谈一下日本丰田汽车的管理方式。

为了实现精益生产,所有在产和购买的零部件必须符合现有的质量标准。这就要通过自动化来进行实现。

如果设备故障或者一个不良品被发现,所受影响的机器自动停止,同时操作人员停止生产,解决当前出现的问题。

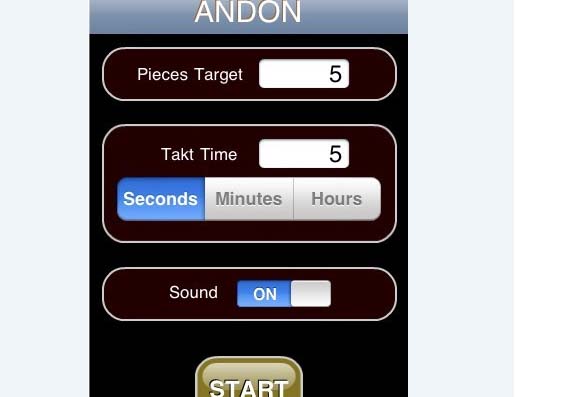

一旦某到工序发生问题,通过与安灯系统的通讯,该工序所在的机器将自动停止。Andon系统显示当前出现了什么问题,操作人员可以在另外一台设备上进行先前的工作,同时很容易的识别问题的原因,避免问题的再次发生。这意味着每个操作人员可以负责许多台机器,从而有更高的生产能力。

精华汲取

Andon系统——将品质管理做在事前

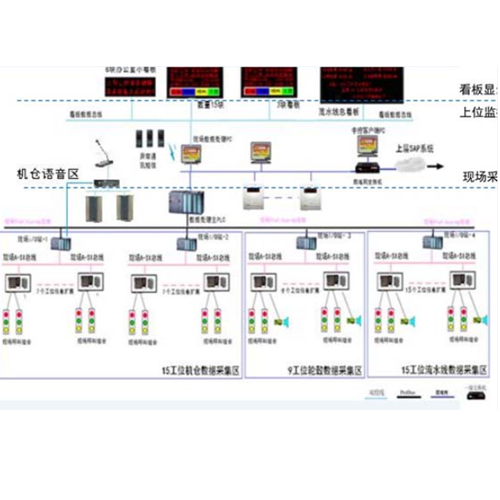

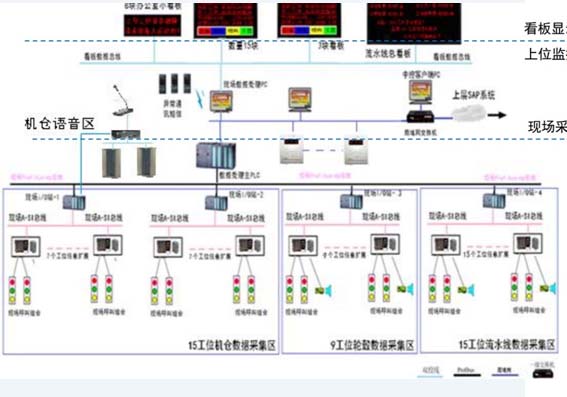

在丰田Andon系统已经成了汽车生产线完整的一部分。系统能够收集生产线上有关设备、生产以及管理的信息。在对这些信息进行处理之后,Andon系统控制分布在整个车间的指示灯和声音报警系统。一旦发生问题,操作员可以在工作站拉一下绳索或者按一下按钮,触发相应的声音和点亮相应的指示灯,提示监督人员立即找出发生故障的地方以及故障的原因。

此外,Andon系统还连接到原料处理中心,以便对原料向整个生产线的交付提供更加有效的控制。并且,整个生产线上还设置有诸多质量监测站。在检查员发生质量问题之后,可以启动Andon上的开关,提醒相应的人员立即反映所发生的问题。

1.人工求援呼叫

1.当有呼叫需求时,工人按下呼叫组合的求援按钮呼叫班组长。此时音乐响起,警示灯闪烁。

2.班组长相应呼叫,到达现场后,同时按下求援按钮表示到达现场开始解决问题,相应的柱状灯箱灯常亮。

3.问题解决后,同时再按下求援按钮,相应的柱状灯点亮绿灯。表示问题成功解决。

异常情况:

·当该班组长在规定的时间内未能解决故障超时时,或者班组长需要专业人员来解决问题时,按以下质量、物料、设备、工艺按钮,当呼叫超时系统发邮件给相应的设备专业维修人,通知他到该工位解决设备问题。

·当班主长和相关(质量、物料、设备、工艺)专业维修人员在规定的时间内未能处理完问题或处理不了设备问题时,系统发邮件呼叫到经理层提示解决问题。

·当(质量、物料、设备、工艺)专业维修人员及经理把问题解决后,同时刷IC卡按呼叫类型的取消按钮后系统正常运行。

2.设备故障呼叫

1.设备呼叫开始:班组长发现设备出现故障无法解决需专业人员来协助时,按一下呼叫组合的设备按钮,这时音乐响起、发短信、灯光闪烁(柱状红色灯和设备灯箱灯)。

2.响应设备呼叫:设备专业人员响应呼叫,到达现场后,,按一下按钮表示到达现场开始解决问题,相应的柱状灯和设备灯箱灯常亮,

3.设备问题解决:设备专业人员顺利处理问题后,再按一下按钮表示问题解决,相应的柱状灯点亮绿灯,同时设备灯箱灯项目熄灭。

异常情况:

·设备专业人员在规定的时间内未能解决故障超时时,系统发邮件给相应的经理级人员,通知他到几号工位解决设备问题。

3.质量问题呼叫

1.质量呼叫开始:班组长发现质量出现故障无法解决需专业人员来协助时,按一下呼叫组合的质量按钮,这时音乐响起、发短信、灯光闪烁(柱状蓝色灯和质量灯箱灯)。

2.响应质量呼叫:质量专业人员响应呼叫,到达现场后,,按一下按钮表示到达现场开始解决问题,相应的柱状灯和质量灯箱灯常亮,

3.质量问题解决:质量专业人员顺利处理问题后,再按一下按钮表示问题解决,相应的柱状灯点亮绿灯,同时质量灯箱灯项目熄灭。

异常情况:

·质量专业人员在规定的时间内未能解决故障超时时,系统发短信、邮件给相应的经理级人员,通知他到几号工位解决设备问题。

4.短信接收

信息接收端类似于QQ软件的即时通讯工具,当现场的异常信息发出后,特定的用户将在PC中接收到相应的弹出信息框或图标在信息栏处于闪烁状态,当用户离开座位时,可选择在手机中接收异常通知短信。

企业收益

1.生产车间透明化,出现问题即可报警,明确至哪个工位,哪台设备发生了什么故障。

2.员工之间沟通的便捷,即便救援人员不在办公室,也可接受到求援信息。

3.将品质管理做在事前,比在事后检验问题与设法纠正问题来得更有效且成本更低。

4.推行“生产自动化”,生产计划全面下达,生产调度有序进行。

5.相应工位号发生问题时,援助人员必须马上作出反应,在规定的生产节拍内解决故障并复位系统。否则,将提交更上一层管理人员,采取措施,解决当前问题。有效的解决了生产问题,降低不良率。

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!