智慧工厂蓝图规划

智慧工厂系统实施规划

行业最佳实践DMISN 09012 智慧工厂物流咨询服务

生产运作规划

对生产排产方案、生产过程控制策略、生产过程效率评估、目视化标准策略、物料拉动方案、资源配置方案等内容的规划物流运作系统规划

对基于物流运作信息的生产管理系统、物料拉动系统、仓储管理系统、运输管理系统等内容的流程规划厂房建设规划

对园区厂房布局方案、DOCK 布局方案、门岗布局方案、停车场布局方案,园区通行路线等内容的规划物流线路规划

对通道宽度、转弯半径、行驶方向、行驶速度、限高限宽、物流门位置及数量等内容的规划仓储规划

对仓储区域位置、大小、功能、命名规则、设备配置的规划运输及包装规划

对通用包装设计、专用包装设计、模块化包装方案的规划DMISN 09013 数字化双胞胎生产线咨询服务

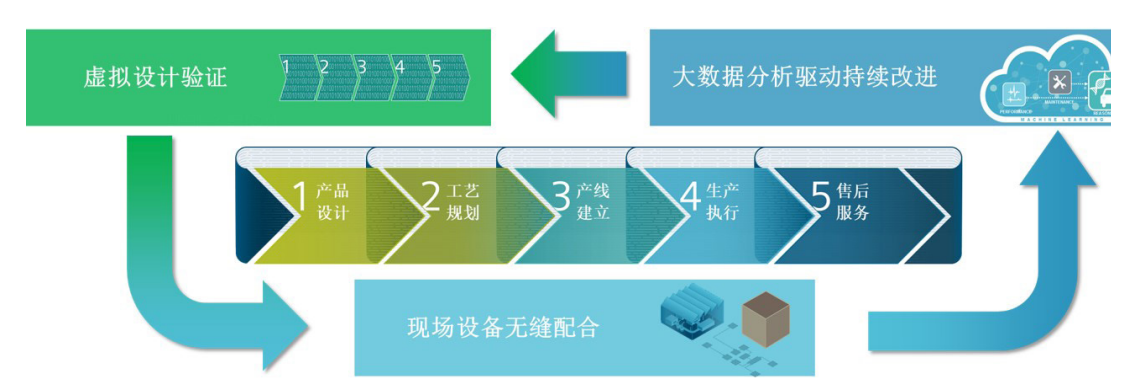

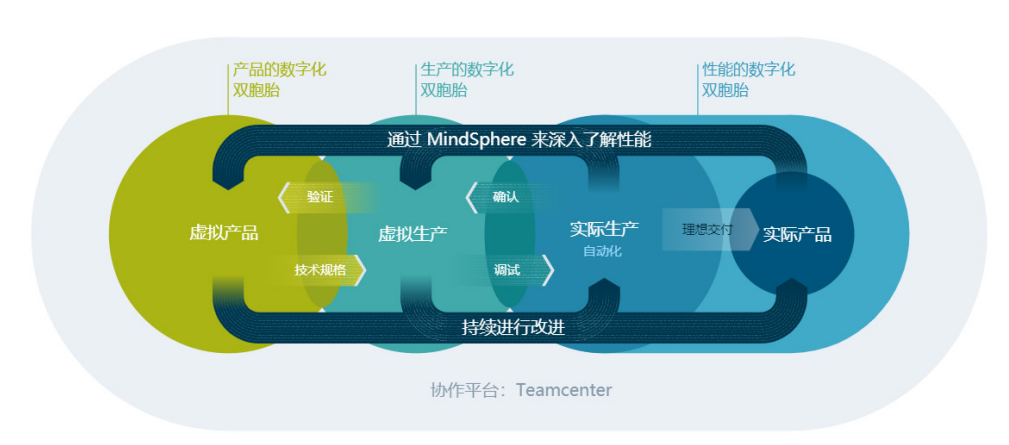

数字化双胞胎综合方案包括三种形式:产品的数字化双胞胎;生产的数字化双胞胎; 性能的数字化双胞胎。通过使用数字化双胞胎执行“推测”方案并预测将来的性能,可获得巨大价值。数字化双胞胎的最终目标是实现产品开发和生产规划的虚拟环境与实际生产系统和产品性能之间的闭环连接。通过这种连接,可获得实际生产环境的可执行洞察力,以便在产品和生产运营的整个生命周期内做出明智决策。

数字化工厂案例分享——某工厂焊接车间物流仿真项目

【项目背景】

1)根据生产车型库容规划,按照4小时库容设置,实际缓冲区面积不满足需求;

2)物流到货车辆压车较严重,且道口拥堵,供应商频繁投诉;

3)车间内部通道频繁拥堵,空满交换不畅;

4)缓冲区物料摆放不规范,人员作业安全隐患风险高;

5)上线配料找料时间长,甚至找不到物料,带来停线风险;

6)库存量控制性标准执行落实困难,溢库&缺料频发。

通过数字化软件Factory Flow搭建数字模型,对车间内正向物流、逆向物流运作进行仿真并提供改善建议。

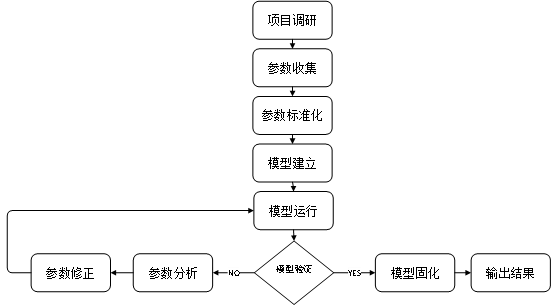

【建模流程】

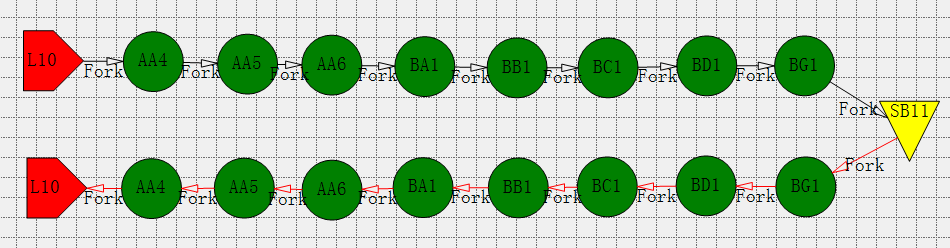

【模型建立】

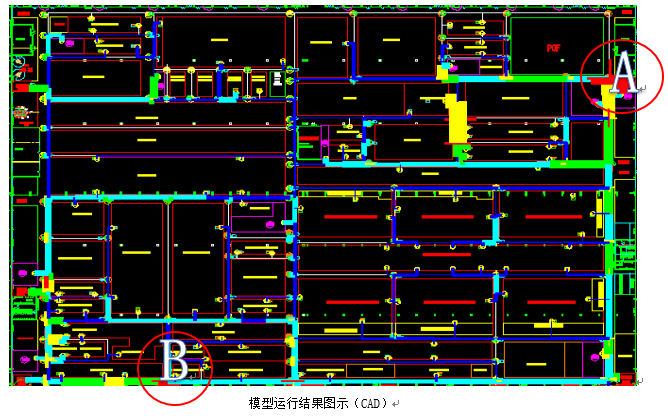

【模型运行及分析】

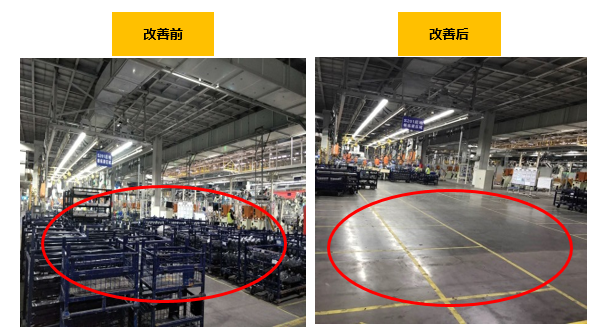

【改善前后厂房对比】

【项目成果】

通过此次数字化模型的建立、运行、分析,项目达成以下成果:

车间内物流通道拥堵站点流量降低;

工厂卸货道口泊位负荷优化改善,卸货效率提升20%,设备利用率提升18%;

物料缓存区面积节约58%;

建立物流规划标准文档,如包装器具规范、车间运行管理指标、物料缓存区面积规划建议等:

通过此次数字化项目的实施,长安汽车改善了当前工厂生产物流部分问题,对未来新工厂的生产物流规划提供了一定的指导意义。

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

暂无数据

暂无数据 暂无数据

暂无数据 如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!