MSC Apex Generative Design是基于全球最直观的CAE环境MSC Apex建立的全自动创成式设计解决方案。它有效利用MSC Apex的所有易于使用和易于学习的特点,同时在后台采用了最创新的生成设计引擎。该软件提供了一种新的创新设计优化方法,该方法克服了传统拓扑优化技术的局限性,并大大减少了设计优化工作流程中的工作量:

MSC Apex Generative Design的创新方法已在实践中得到证明。MSC Apex创成式设计的核心是我们的“创成设计引擎”。它基于有限元分析,但是与传统方法不同,它不使用密度场,而是使用具有明确定义的非常精细的网格单元。这使算法可以直接评估发生的应力,并可靠地推导出人类大脑无法想象到的独特几何形状。 其优势是非常明显的:

优势:

1、自动网格划分,无需提前熟悉有限元分析

2、根据优化设置生成多个设计候选

3、生成的结构始终是平滑的,并且从理论上讲,可以使用增材制造进行打印

显著节省时间

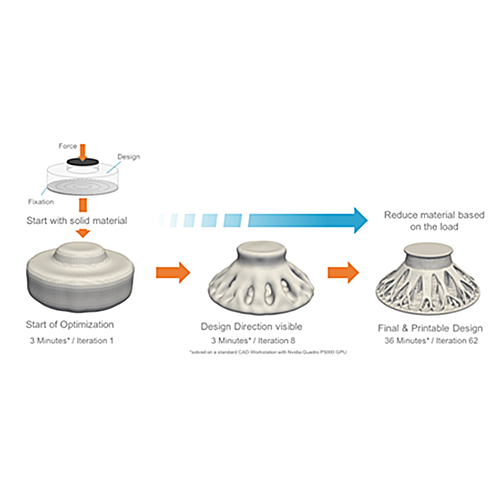

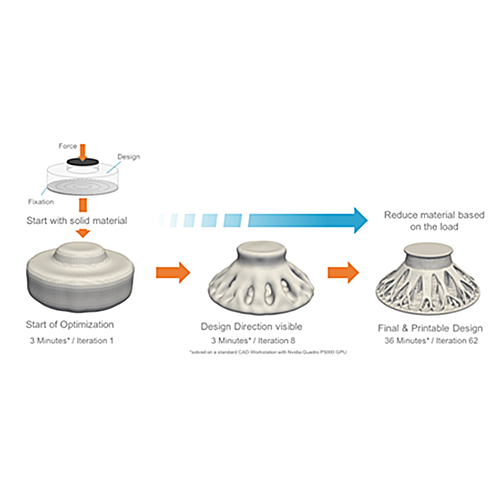

MSC Apex Generative Design 将速度与高水平的自动化相结合,大大减少了优化所需的时间,从而使制造设计更智能。其结果是一个快速、经济高效的集成过程。

基于应力约束的优化

应力分布通常是零件设计中最重要的设计标准。MSC Apex创成式设计技术使以压力为导向进行优化的方式成为可能。这种方法可以实现真正的仿生形设计,并具有非常均匀的应力分布,以确保较高的零件可靠性。

为增材制造做优化

每种制造技术都需要设计规则来避免制造零件的质量问题。这对于能否实现第一次打印即可成功的增材制造尤为重要。 与大多数常见的优化解决方案相比,MSC Apex创成式设计已将这些功能完全集成在一起,并将其功能性地应用于优化。

自动过渡到CAD

常规的优化软件需要使用其他的再转换软件,才能将计算机生成的结构转换为CAD,并需多掌握使用转换软件的知识和经验。MSC Apex创成式设计将这一核心功能整合到单个环境中,并自动转移设计以实现最佳CAD / CAM链接。

智能平滑

通过智能算法可自动有效地过渡到细腻和光滑的表面。从而有力保障表面无缺陷,确保每个零件均为高质量。

自动生成网格

与使用传统优化软件进行手动、耗时的优化过程相比,MSC Apex Generative Design用于优化模型的网格是自动生成的,并且没有错误。

没有设计空间的优化是可能的

虽然定义构建空间是常规软件的先决条件,但MSC Apex Generative Design可以在没有构建空间的情况下启动优化过程。这样更快,更灵活。

自动调整分辨率

MSC Apex创成式设计使自动调整分辨率或几何形状成为可能。 一旦生成了粗略的几何图形,该软件就会逐渐提高分辨率,直到获得更精细、更详细的结构。

一键式优化

使用常规软件,需要测试和计算几种不同的优化方法。且每次迭代都会花费时间和金钱。MSC Apex创成式设计使用户可以快速查看第一个优化方向,并轻松地将其调整为快速而正确的结果。

高分辨率

MSC Apex创成式设计是专门为只有增材过程才能制造的详细而高度复杂的结构而设计的。使用传统的优化软件无法实现必要的计算工作量。

晶格结构优化

晶格结构具有轻量化的巨大潜力。然而,从固体材料到晶格结构的转变通常是关键且容易产生缺陷的。借助MSC Apex创成式设计,可以自动优化整个结构,以向生成平滑、优化的应力过渡,从而设计出最佳结构。

MSC Apex创成式设计是专门为只有增材过程才能制造的详细而高度复杂的结构而设计的。 优化设计的高分辨率可确保将结果直接发送至打印机。但是,如果需要进一步的制造和设计验证,则MSC Apex Generative Design可与Simufact Additive,Digimat AM和MSC Nastran互相操作。

MSC Apex Generative Design使制造商提高对昂贵的增材制造技术的利用率,并提高设备投资回报率,因为在工作流程开始时减少设计工作可以降低生产运行的总成本和缩短每个部件的交付时间。

轻巧的结构在卫星设计中尤其重要,因为每增加一公斤,就会产生高昂的太空运输成本。如果可以减轻重量,则可以将运载工具或卫星宝贵的有效载荷用于进一步的应用,并创造附加值。

这正是航天公司Tesat-Spacecom GmbH&Co. KG,机器制造商Trumpf和MSC Apex Generative Design专家之间的项目目标。如图所示,用于调节微波滤波器的驱动器支架将用于德国通信卫星Heinrich Hertz,以测试新通信技术的空间能力。 对于此应用,需要减轻安装座的重量。 MSC Apex创成式设计将实现此目的。

通过应用创成式设计,创建了一个新的、高度复杂的结构,该结构可实现最大程度的轻量化,并且可以完全的满足设计和制造。最终的结果令人印象深刻:为航天技术设计的组件减轻了55%的重量。底座重量由之前的164克减为75克。此外,MSC Apex Generative Design的创新性,及其针对应力的优化进一步提高了组件的刚度。最终,MSC Apex Generative Design产生的均匀应力分布可满足所需的刚度和坚固性,同时最大程度地减轻了重量。

“如今,增材制造技术使我们能够以低成本高效率地生产数字化生成和优化的几何图形。这为轻型结构提供了巨大的潜力,尤其是在航天技术领域,但也涉及其他领域。在未来,创成式设计将在简单而有效地利用这种潜力中发挥关键作用。”Simufact Engineering的创成式设计总监Thomas Reiher博士说。

这种新型的复杂几何形状现在只能通过增材制造来生产。 Trumpf用TruPrint 3000 3D打印机承担了这项任务。海因里希·赫兹(Heinrich Hertz)卫星任务是由DLR空间管理公司代表联邦经济和能源部在联邦国防部的参与下执行的。

版权所有:Tesat-Spacecom GmbH Co. KG

每年,UPBracing的一支年轻学生团队都会开发FormulaStudent赛车来参加国际比赛。设计赛车必不可少需要考虑的两个因素:轻便和坚固。除了赛车手和赛车本身可以证明其性能外,赛车的轻量化结构也是得分项之一。由于具有四重用途,因此轮架非常有必要在减轻重量的同时满足较高的承重要求。

图1:传统的铣削设计,由于形状非常复杂,零件重515g,但产生15.5公斤的铝废料

在过去的几年中,这些团队曾尝试设计具有复杂铣削设计的轻型轮架。 2012年采用传统方法,设计的已经很复杂的轮架(图1)重515克。它是由16公斤重的物料块碾磨而成的,因此产生了15.5公斤铝废料。在2018赛季,团队采用了MSC Apex Generative Design技术来创建最佳的轻量化设计。在模型设计中定义了设计和非设计区域,并添加了复杂的载荷工况。然后自动生成网格并进行了优化。该设计算法在高端NVIDIA Tesla P100显卡的工作站上6小时内生成完成后的平滑结果(使用工作站GPU NVIDIA QUADRO P5000大约需要14小时)。结果是单轮架重量为266g,与2012年相比减少了48%。由于零件是通过增材制造生产的,因此也没有大量的材料浪费。这大大降低了赛车的整体重量,并在设计报告中赢得了很多关注和好评,成为整个比赛中最特殊的存在。

一个测试不同算法优化质量的流行例子是“GE喷气发动机支架”。 2013年,通用电气(General Electric)在GrabCAD网站上发布了飞机涡轮的支架,作为增材制造的设计挑战(https://grabcad.com/challenges/ge-jet-engine-bracket-challenge)。挑战内容在于可以使用任何方法重新设计非常简单的组件设计,并在考虑给定边界条件的同时开发尽可能轻的组件。

这一挑战吸引了大量的注意力,至今仍被频繁地用来展示新算法的优势。

图1:通用电气喷气发动机支架优化MSC Apex创成式设计

采用MSC Apex Generative Design对相同载荷下的相同构件进行计算,结果如图1所示。此处显示的结果是在装有两个Nvidia P5000显卡的CAD工作站上计算的,计算时长大约6个小时。 其结果是形成了一个最佳的形状——轻薄、多曲线的外壳,并带有附加支柱,以传递最高的载荷。由于几乎不需要任何支撑结构,因此该设计非常稳定,轻巧且易于通过增材工艺制造,并且只能通过特别高的计算分辨率来实现。

MSC Apex的自动创成式设计比其他设计方案的结构更轻,应力更低。最大应力为680 MPa(目标应力为700MPa)时,重量仅为140克左右。

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

暂无数据

暂无数据 暂无数据

暂无数据 如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!