QMS质量管理体系

QMS是Quality Management System的简称,中文意思为质量管理体系。晶盛四维技术有限公司,基于生产质量控制,研发了四维SPC系统。SPC主要是指应用统计分析技术对生产过程进行实时监控,科学的区分出生产过程中产品质量的随机波动与异常波动,从而对生产过程的异常趋势提出预警,以便生产管理人员及时采取措施,消除异常,恢复过程的稳定,从而达到提高和控制质量的目的。

功能模块与特性

生产质量全程监控,异常波动及时报警

跟踪生产数据发展趋势,预测将会出现的异常; 当异常将要发生时,系统会提前报警,避免生产浪费

异常处理体系化,提升工作效率

统计数据出现异常后,结合OCAP,作出相应的处理措施,提升工作效率

异常波动可视化展示

系统会实时记录生产质量异常波动,并进行可视化展示,便于企业生产相关人员从数据图表中,找到出现异常的统计数据。

生产质量不良率归因、归集

通过对异常统计数据的分析,能够跟踪到异常发生的原因:是生产工艺、产品研发还是原材料等问题。

生产质量改进,提升产品良率

针对异常原因,做出相应的改善:改进工艺、完善产品设计或者加强对原材料的质量监督,从而提升产品良率。

助力企业精益生产

SPC系统能够帮助企业改善生产流程、减少生产浪费,实现精益化生产

应用价值

通过SPC,跟踪记录企业生产全过程的质量波动信息,这些历史异常波动记录,能够帮助企业完善相关的工艺、研发、物料筛选等等。

改进企业生产工艺

完善产品设计、提升产品质量。

助力企业对生产物料的筛选、监督

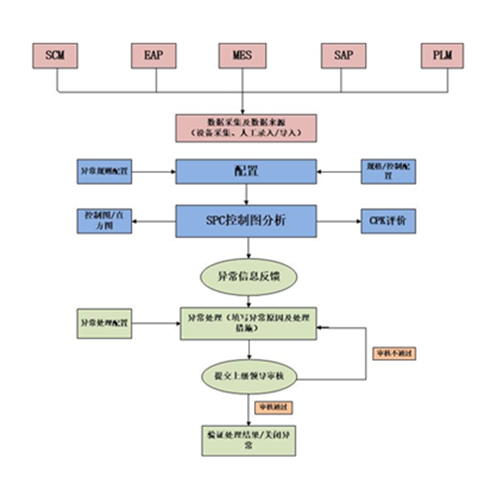

QMS业务流程与实施阶段

SPC分为两个阶段,一是分析阶段,二是监控阶段。在这两个阶段所使用的控制图分别被称为分析用控制图和控制用控制图

分析阶段

首先要进行的工作是生产准备,即把生产过程所需的原料、劳动力、设备、测量系统等按照标准要求进行准备。生产准备完成后就可以进行分析,注意一定要确保生产是在影响生产的各要素无异常的情况下进行;然后就可以用生产过程收集的数据计算控制界限,做成分析用控制图、直方图、或进行过程能力分析,检验生产过程是否处于统计稳态、以及过程能力是否足够。如果任何一个不能满足,则必须寻找原因,进行改进,并重新准备生产及分析。直到达到了分析阶段的两个目的,则分析阶段可以宣告结束,进入SPC监控阶段。

监控阶段

主要工作是使用控制用控制图进行监控。此时控制图的控制界限已经根据分析阶段的结果而确定,生产过程的数据及时绘制到控制上,并密切观察控制图,控制图中点的波动情况可以显示出过程受控或失控,如果发现失控,必须寻找原因并尽快消除其影响。监控可以充分体现出SPC预防控制的作用。

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

暂无数据

暂无数据 暂无数据

暂无数据 如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!