1.数字孪生的简介

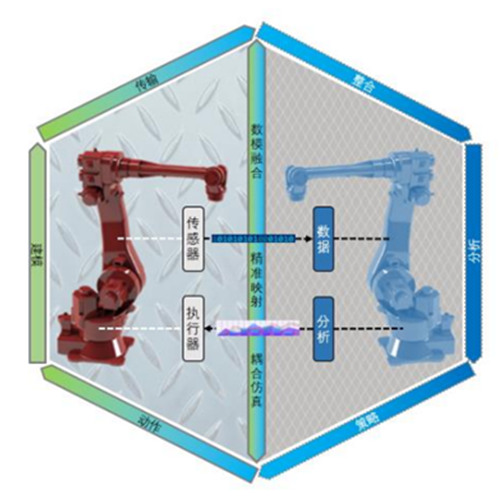

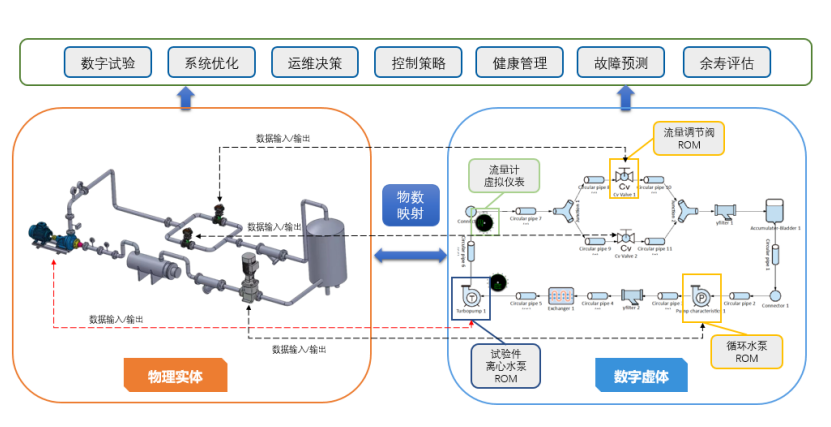

数字孪生是产品全生命周期管理概念之下的核心技术,它是建立在系统数字建模、多学科耦合仿真等技术上,以数据和模型为基础,建立现实世界中的物理实体和计算机虚拟世界中的数字虚体之间的精准的映射关系,两者之间实时双向信息交互,物数之间迭代运行,达到物理实体与数字虚体同步运行、相互关联的呈现效果。

物理实体与数字虚体如镜像孪生,能通过数字虚体的监测、分析和模拟预测等功能,对物理实体的全生命周期中的设计、制造、运维与服务等阶段的结构优化、行为控制、策略调整等方面进行指导,实现物理实体和数字虚体相辅相成、共建智慧且共同发展的效益。

图 1 数字孪生示意图

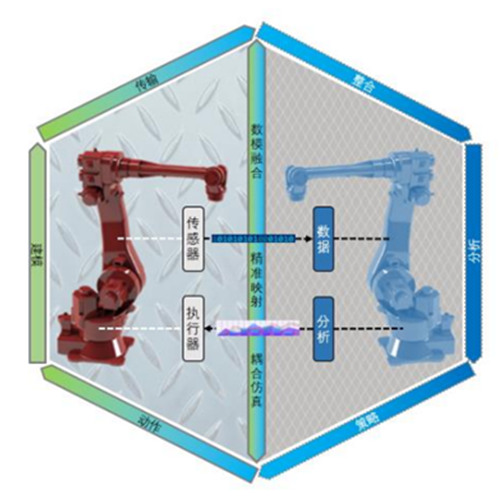

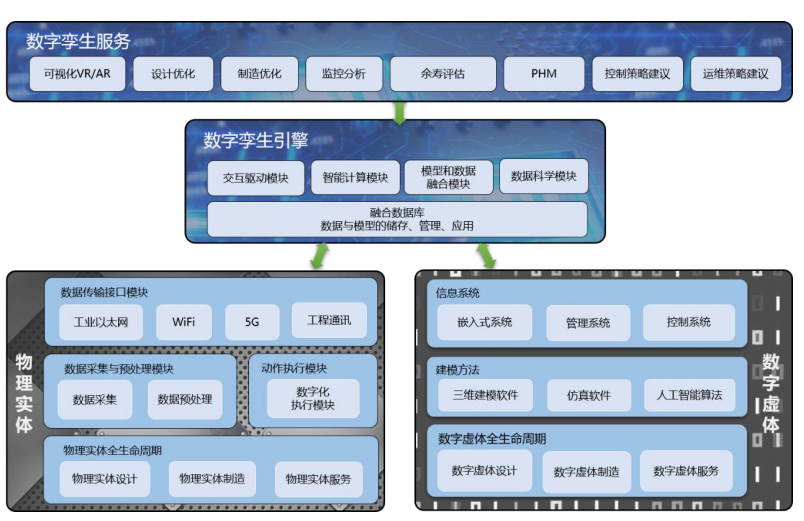

2、数字孪生系统框架 TT-Twin

数字孪生系统需要将数字虚体和物理实体相互关联,通过数字孪生引擎的开发可以将物理实体采集的数据与数字虚体提供的数字模型相互融合,针对不同应用服务场景实现相应的应用服务。

图 2 数字孪生系统架构

3、数字孪生关键技术

3.1 数字孪生引擎

数字孪生引擎是贯穿全生命周期,实现对数据和模型的管理,将物理实体和数字虚体相结合,使之智能地运作起来,以实现各种数字孪生服务的核心。

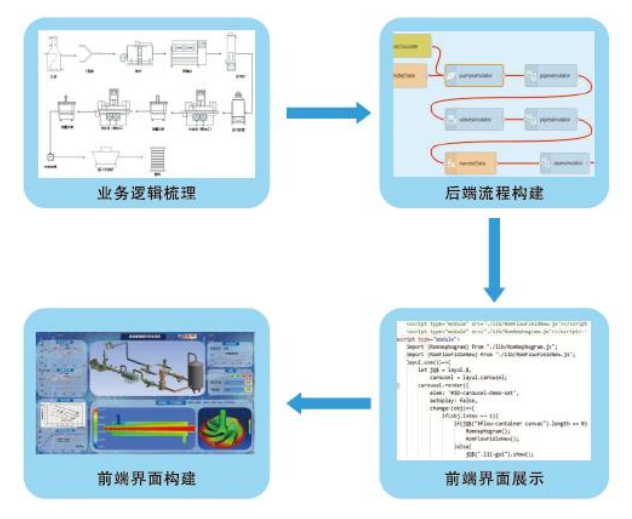

数字孪生引擎的应用流程如下图所示:

图 3 数字孪生引擎的应用流程

太泽科技数字孪生引擎的优势

太泽科技自主研发的数字孪生引擎具备以下优势:

1、轻量化架构,易于配置部署;

2、高自由度架构,可覆盖对象几乎不受限制;

3、基于流程的灵活搭建模式,构筑数字孪生周期短;

4、大量已验证的成熟 IIoT(工业物联网)模块、算法模块、交互驱动模块、数据管理模块等。

3.2 数字虚体构建技术

3.2.1 全阶数字虚体构建基座 TT-Foundation

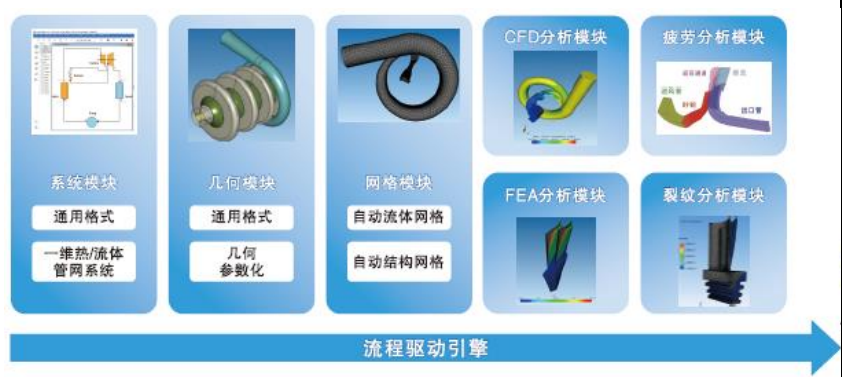

TT-Foundation 通过流程引擎驱动系统分析模块、几何模块、网格模块、CFD 分析模块、FEA 分析模块、疲劳分析模块、裂纹分析模块等 CAE模块,实现对物理实体的多物理场描述与计算,并将所产生的数据与模型存入统一数据库供数字孪生引擎调用驱动。

图 4 TT-Foundation 主要模块

基于 TT-Foundation 建立数字虚体的优势

1、TT-Foundation 是完全国产自主化的面向设计对象的设计仿真一体化基座。

2、具有成熟先进的架构与灵活配置的模块,构建数字虚体周期短。

3、多物理场的数字模型构建技术,可精确构建流动、传热、结构、疲劳与裂纹扩展等多学科数字模型。

4、以此基座构建的工业设计软件与数字模型已在市场应用中得到成功验证。

3.2.2 数字虚体降阶模型构建工具 TT-ROM

经过多年的发展,仿真模型能比较精确地模拟物理现象,但数字孪生模型除了保真性还要求有时效性。构建降阶模型的目的就是要在确保精度的前提下,实现数字模型的快速/实时响应。

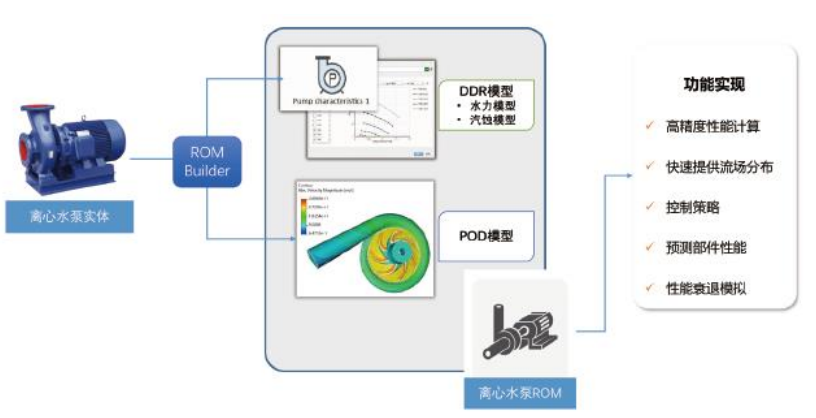

图 5 降阶模型的构建方法及应用流程

TT-ROM 构建降阶模型的方法主要有:基于“机理+数据”的高精度动态数据校准(DDR)的模型降阶、基于本征正交分解 POD 的模型降阶、基于响应面的模型降阶、基于神经网络的模型降阶等方法。

TT-ROM 建立降阶模型的优势

1. 太泽科技发展的基于 DDR 技术的降阶模型可以贯穿物理实体全生命周期的不同阶段,根据物理实体的阶段状态变化动态校准从

而实现数字模型的持续进化。

2. 太泽科技发展的基于 POD 技术的降阶模型可实现对不同工况下数字虚体三维物理场分布进行快速预测和可视化展示。

3. 太泽科技发展了 RBF-HDMR、PCA-HDMR 和其他混合 HDMR 技术,形成了利用较少样本点建立高维黑箱问题高精度建模的有效方法,有效解决建模过程中可能存在的数据样本量不足的问题。

4. 太泽发展了独有的噪声干扰数据建模方法,可以在数据存在噪声干扰、质量相对低的情况下,建立较为精准的降阶模型。

5. 太泽科技发展了独特的算法,利用原有模型和积累的知识,结合新数据对降阶模型进行快速在线更新,而无需重新进行训练,大幅度提高模型更新的效率。

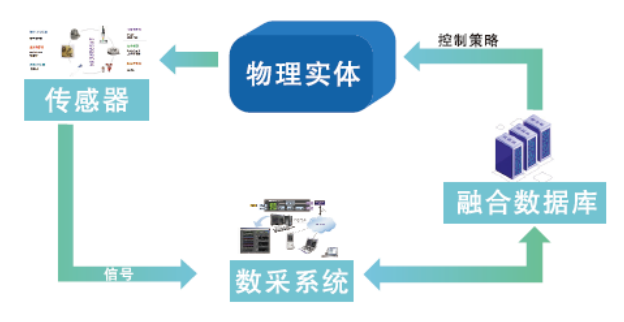

3.3 物理实体数据采集技术

太泽科技具备行业领先的边缘侧数据采集、处理、融合能力,由专业实施团队根据物理对象的具体机理灵活实现物理实体的构建,从而为连接数字与物理世界建立关键通道。

图 6 物理实体构建技术

4 部分应用场景

4.1 流体管网数字孪生系统

流体管网数字孪生系统的构建主要通过以下五个步骤:

第一步:建立管网系统模型

基于流体网络系统中各设备元件(泵、阀门、水箱、管道、弯头、换热器等)的性能曲线或性能模型,采用一维流体管网系统工具 Flow System 构建系统性能仿真模型,并基于试验数据对该性能仿真模型进行验证与校准。

第二步:建立关键元件水力模型

根据泵的三维几何模型构建泵的水力性能模型,然后基于试验数据采用数据校准技术对该模型进行动态校准。动态数据校准 DDR 技术的基本流程如下:利用给定的试验数据或

CFD 仿真数据对一维中线模型进行校准,形成与试验数据匹配的经验模型。对所有给定的数据点进行匹配后获得一维模型的校准模型,该校准模型包括两部分知识,一部分为传统的理论经验知识,另一部分为数据知识。当做新的性能预测计算时,既能保证足够的预测精度,又具有外延性预测能力。

第三步:建立离心泵汽蚀模型

首先对离心泵进行三维高精度仿真,再经过对三维 CFD 结果的分析,找出在每一个转速和流量系数下的汽蚀余量,最终形成一个与 CFD

结果精确匹配的一维汽蚀模型。在试验过程中,通过试验测得的汽蚀余量值,周期性动态校准汽蚀模型。

第四步:流场降阶模型 POD 技术

本征正交分解模型是一种多输出模型,可以通过给定边界条件快速输出整个物理场信息。POD 的主要思路是将物理场进行分解,并将该场投影到一个正交空间中,其中主要的影响因素将被用来近似该流场的形态。

第五步:后处理技术

建立的 POD-ROM 模型会动态、实时产生三维流场数据,将使用基于 WebGL 的后处理技术在 Web 前端展示三维几何、云图、汽蚀位置、

流场等。

以上步骤既能够构成一个精确、高效的流体管网数字孪生系统,该系统可以实时映射物理实体系统的运行状况,并在数字虚体中响应实时变化的管网流动与传热性能、离心泵的水力性能与汽蚀性能,并且可以实时反映出离心水泵中的流场结构,为研究人员提供快速且准确的性能分析依据。在此基础上可扩展数字试验、健康管理、性能预测、测控策略优化等数字孪生服务与应用,实现物数融合与协同,创新性创造价值。

图 7 离心水泵降阶模型建立方法和功能

图 8 流体管网数字孪生系统映射关系和应用场景

4.2 工业设备的故障预测和健康管理

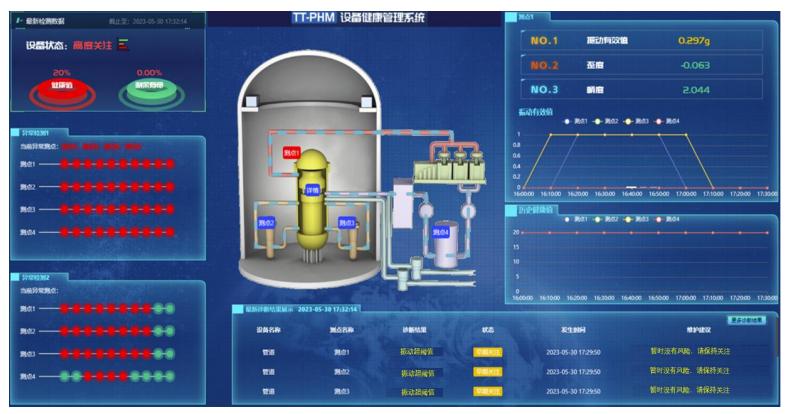

故障预测和健康管理(Prognostic and Health Management-PHM)是数字孪生的一个重要应用。太泽科技的 PHM 解决方案 TT-PHM 依托数字孪生系统的物数融合技术,可以动态和全面地把握设备当前状态,从而能够对设备的故障、健康状况、性能退化等做出准确的预测和判断。以泵为例,TT-PHM 同时使用基于机理和数据相融合的模型,从多个维度对泵的可能异常状况(比如泵的汽蚀、多因素振动、水力性能衰退等)进行诊断与预警,并给出相应的维护建议。

图 9 TT-PHM 设备健康管理系统界面

5 总结

太泽科技为你提供一站式数字孪生落地技术服务

经过多年的辛勤耕耘和技术积累,太泽科技形成了一整套为客户数字孪生项目落地的实施能力,其主要技术亮点表现在:

• 含机理的数字模型的创建能力。没有机理支持的数字模型,数字孪生体只能是一个缺乏分析推理、缺乏预测能力和实用价值的低水平镜像。太泽科技拥有从流动传热到结构强度,从关键叶轮机械部件到流体管网系统等的内含机理的数字模型的创建能力。相关数字模型技术都是建立在太泽研发的、自主可控的成熟工业软件基础上。

• 自主可控的降阶模型工具 TT-ROM。降阶模型技术是满足数字孪生系统实时性要求的关键技术。太泽科技的降阶模型软件 TT-ROM 的核心是一个人工智能驱动的先进优化器。在此基础上形成的 POD 技术可以对三维物理场进行降阶,相比机理模型可以降低运行时间高达数万倍;超参优化(HPO)技术可以帮助用户快速形成更精确的机器学习模型。

• 专业的工业软件开发能力和落地实施经验。太泽科技拥有一支专业的、有丰富工业软件开发能力和实施经验的技术团队。太泽科技自主研发的数字孪生框架 TT-Twin 是一个面向数字孪生应用的、可配置的研发平台,可以快速定义、构造用户系统的数字模型,搭建物数融合流程,实现数字孪生的具体应用,为客户创造创新性价值。

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

暂无数据

暂无数据 暂无数据

暂无数据 如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!