乐造QMS是一套高效的质量管理系统,提供质检计划、流程控制、移动检验、缺陷分析、检验报告等功能。预判产品质量,产品生产全周期、全流程、多维度质量追溯,给出最优偏差、异常优化方案。

产品功能

FMEA

FMEA,即故障模式与效果分析(Failure Mode and Effects Analysis),是一种系统性的方法,用于识别、评估和减轻系统、产品或过程中的潜在故障、缺陷或问题。这一方法旨在在设计、制造或运营阶段,通过对可能的故障模式及其潜在影响进行分析,以采取适当的控制措施来提高系统的可靠性、安全性和性能。

控制计划

控制计划是质量管理中的一个重要工具,它有助于确保产品或服务在生产或交付过程中满足特定的质量标准和要求。控制计划包含了一系列的控制活动和检查点,以确保产品或服务的一致性和符合质量标准。 系统支持维护关键特性、性能要求、基础规范等信息,支持控制点识别、支持维护测量和检验方法,支持维护标准的操作程序,支持文件解决计划方案、支持维护监控河测量频率等信息、并最终提供数据分析河报告等内容。

检验计划

检验计划是一个质量管理文件,用于规划和组织产品或服务的检验和验证活动。检验计划的目的是确保产品或服务符合特定的质量标准和规范。 系统支持定义检验计划的目标和范围,支持定义检验标准和技术规范、支持基于控制计划自动获取执行检验的具体方法和程序,支持基于样本规则自动生成样本数量、支持维护检验频率 等内容。

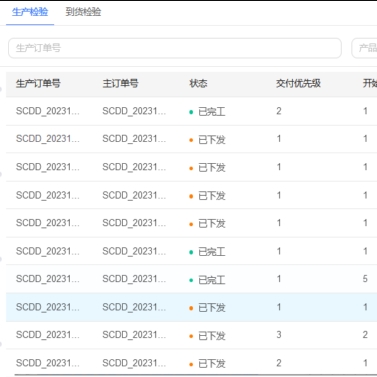

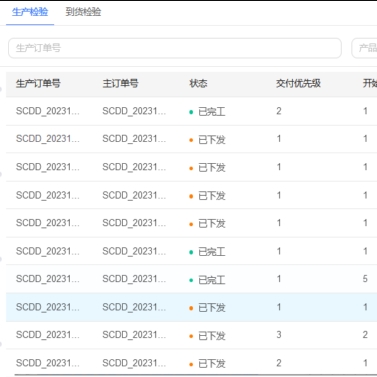

质量检验

质量检验是指根据制定的检验计划和程序,在生产过程中实际进行产品或服务的检验和验证的过程。这一步骤旨在确保产品或服务符合预定的质量标准和规范。 系统支持根据检验计划自动获取检验要求和操作防范。支持自动获取样本信息,检验项、等要求,支持PC端、移动端多端填报检验参数,支持自动采集测量设备信息、并结论检验结果。

不合格品管理

不合格品管理是一个关键的质量管理方面,它涉及到在生产过程中发现的、不符合预定质量标准的产品或服务的处理和控制。 系统支持不合格品审理功能、不合格品分类管理、不合格品原因分析、纠正改错、同时生成下游返工返修任务、报废通知、降级通知等相关信息。

质量追溯

质量追溯是指通过系统记录和跟踪产品的生产、制造、分发和销售等全过程,以追溯每个产品或服务的来源、流向、生产过程等详细信息。质量追溯的目的在于确保产品或服务的质量、安全性、合规性,并在需要时进行问题排查和召回。 系统支持产品质量在关键阶段使用唯一笔试进行快速定位、支持记录关键信息、支持溯源到原材料,包括原材料相应的采购信息、支持产品的从设计阶段到生产过程的全生命周期追溯等

异常管理

异常管理是指在组织的生产过程中,对于出现的异常情况或问题采取的一系列计划、措施和流程。有效的异常管理有助于组织及时应对问题、减少损失、保持稳定性。 系统支持异常识别点维护、支持对异常分类管理、等级维护、支持异常报警线路维护、支持异常事件监控和追踪。

产品优势

提升质量管理能力

依托于IS0质量标准,建立质量目标、质检工作计划、质量系统审核、质量成本标准维护等质量综合管理能力,并支持质量检测、质量报表等能力。

建立质量改进系统

建立质量问题与改进方法知识库、分析改进与问题的成效关系,缺陷与风险进行标签化管理,为后续风险分析提供可参考依据。

解决信息孤岛

支持多系统集成能,实现内外系统数据互通、质量跟踪卡、合格证、质量履历等信息一码追溯,检验任务、不合格审批任务、异常信息等审核通知实时通知到人,降低沟通成本,实现质量全程无纸化。

全生命周期管控

全生命周期质量管控:从前期质量规划、生产过程控制、到不合格品管理、生产过程追溯等。

功能拓展&交付

可以物料号为维度配置检验计划,抽样规则、检验要求、检验方式等、检验审批规则、检验方案规则开关控制:支持应用可插拔式控制,可应对不同的业务

应用场景

质量管理无计划性:生产部门催检验,销售部门催进度,工作量被低估,如何合理安排质量计划,让质量作业循序渐进。

质量作业无固定流程:现场检验环节错综复杂,无法形成闭环,纸质记录效率低下,如何让质量管理环环相扣,减少管理成本。

缺乏质量问题改进分析,对质量问题处理、预防缺少纠错能力,如何根据质量问题数据驱动,提高产品质量。

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

暂无数据

暂无数据 暂无数据

暂无数据 如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!