一、名称

智能优化设计软件OptiPro

二、概要

智能优化设计软件OptiPro是一款基于AI算法的新一代多学科、多目标、全局优化设计软件,它可以根据用户定义的优化目标,自动改变设计变量,驱动仿真软件自动运行,并根据仿真结果自动寻找最优解,从而消除了工业产品传统开发设计流程中迭代缓慢的瓶颈,使整个设计流程实现全数字化和全自动化,能更快速、更高效地解决一系列的优化设计问题。

三、产品特征

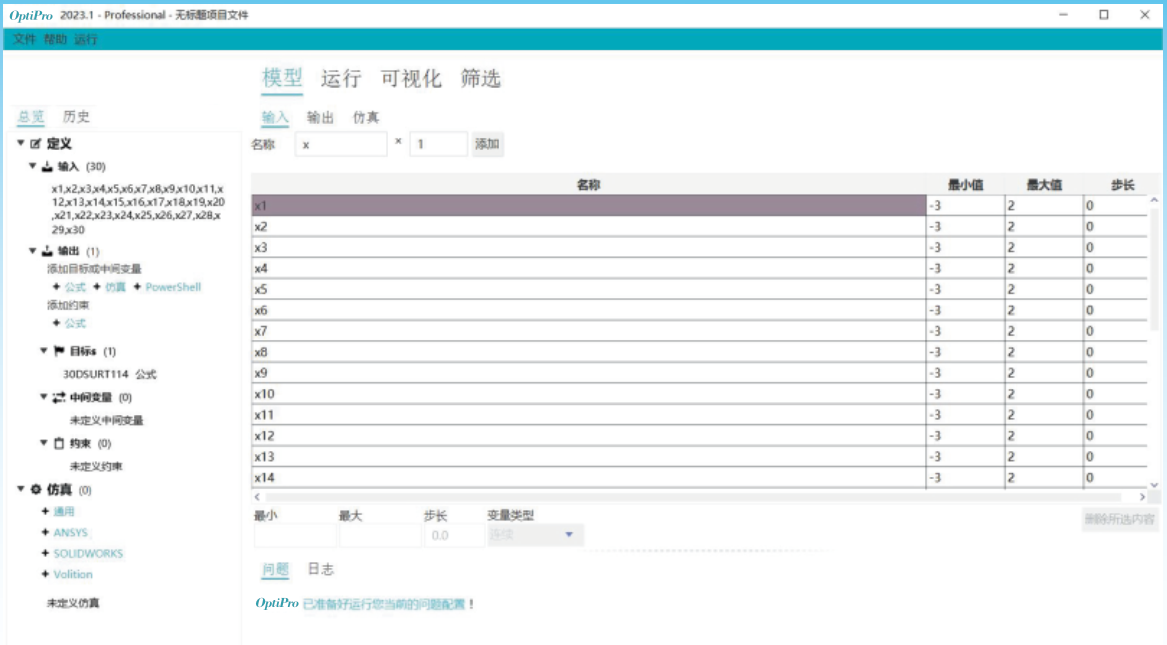

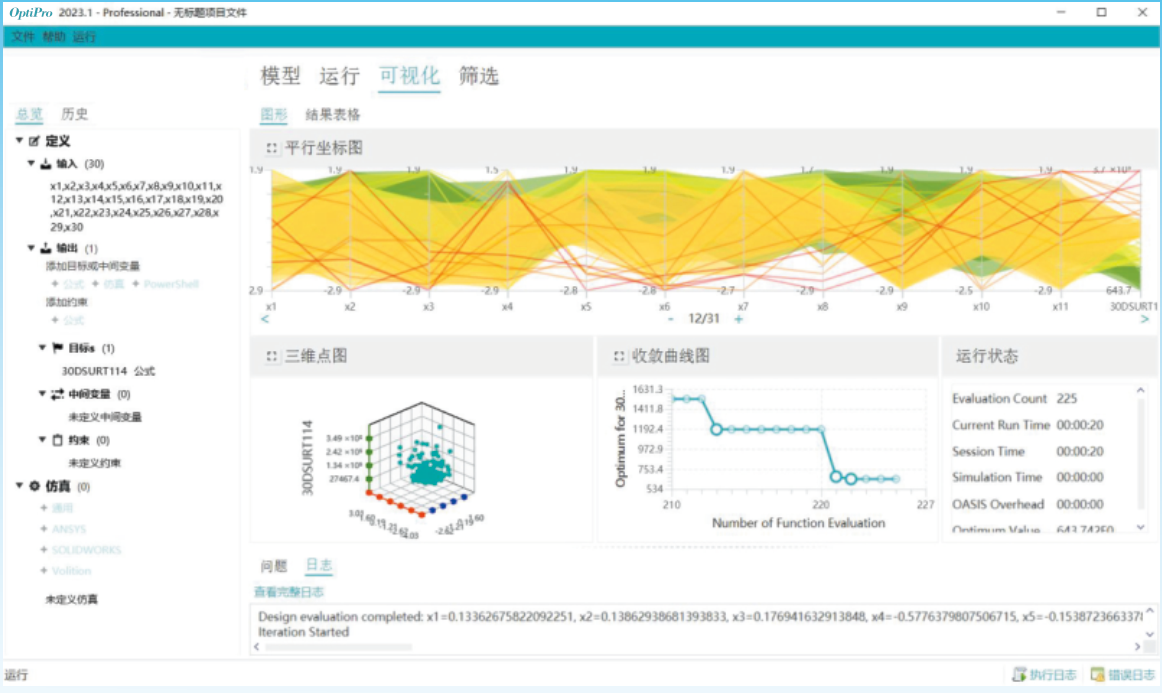

OptiPro提供简单明了的图形用户交互界面。用户可以很容易地定义设计目标、约束条件以及设计变量,从而方便快捷地进行优化设计。

AI算法

OptiPro内嵌单目标全局优化、含强约束的单目标全局优化、多目标全局优化、含强约束的多目标全局优化等AI优化算法的智能封装,用户使用过程中无需选择优化算法和参数,轻松实现一键优化。

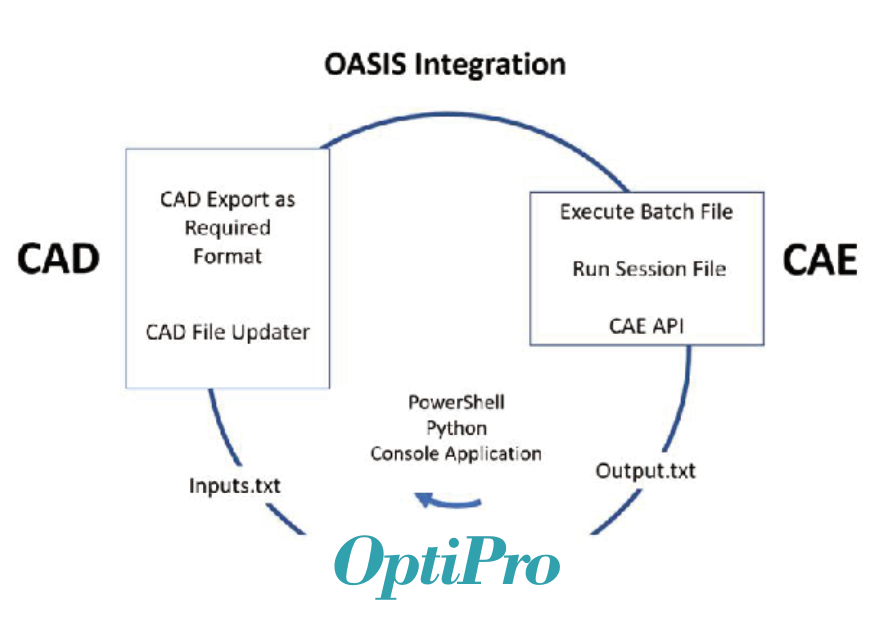

支持通过通用仿真集成接口与其他软件集成

支持以脚本的形式与其他软件集成

支持以专用插件的形式与其他软件集成

支持通过API接口的形式与其他软件深度集成

OptiPro提供了可视化分析模块,利用独有的带状二维图、三维图等对多维度的设计变量进行有效的可视化分析,同时还将优化过程中的数据全部记录在结果列表中,无缝地和可视化系统对应起来。

OptiPro提供直观的决策支持功能,通过对多目标优化问题的各优化目标所占权重进行设置,实现设计方案的筛选、排序和敏感性分析,帮助用户进行科学决策。

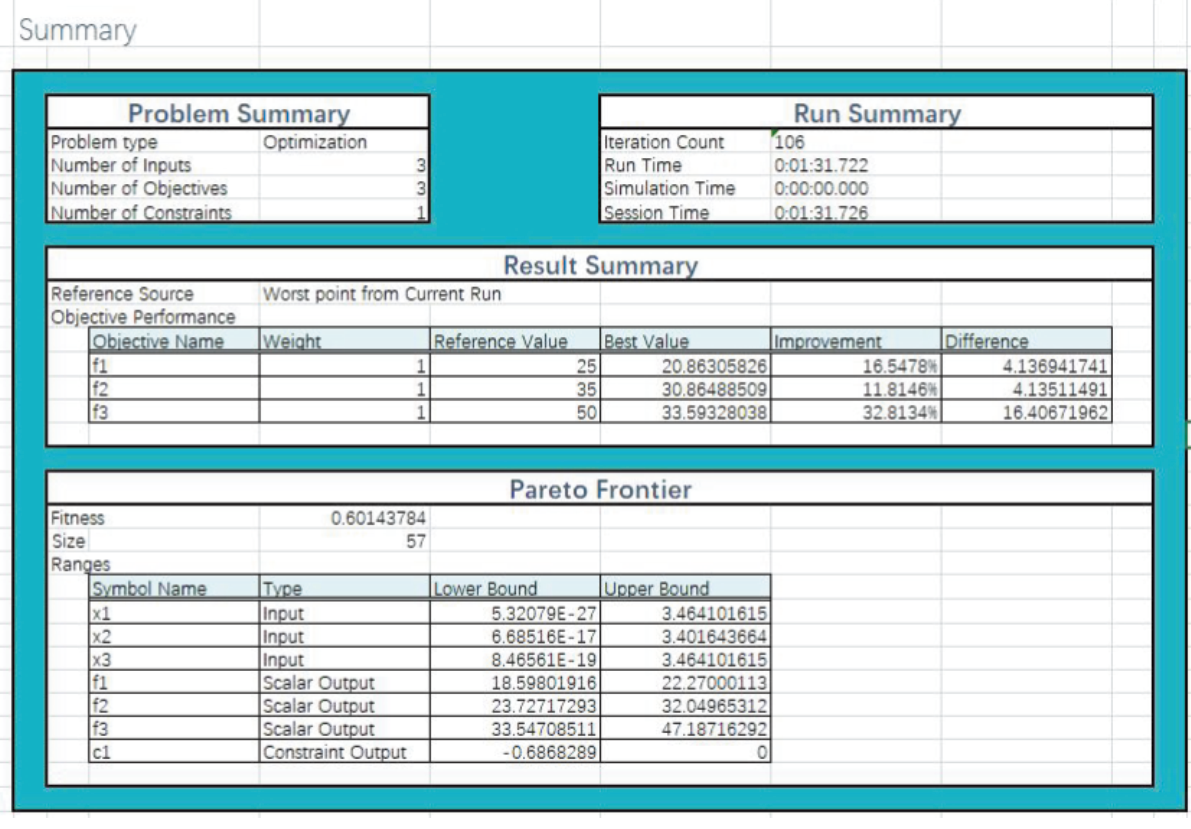

OptiPro在优化结束后可以生成定制格式的报告,供用户进行结果分析与汇报。

四、技术优势

封装基于小样本机器学习的新一代智能优化算法

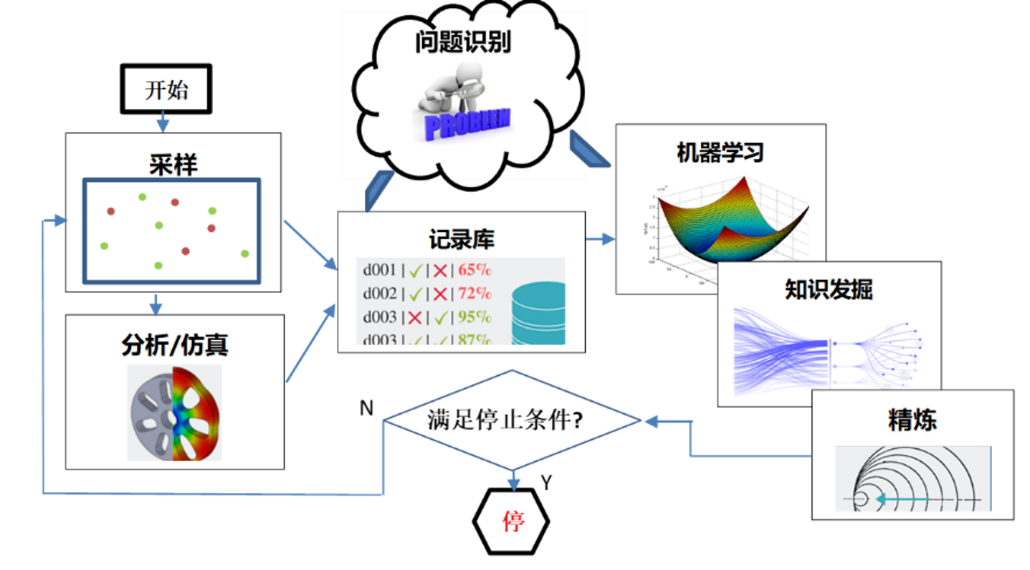

传统优化采样非常耗时,智能优化算法通过AI驱动优化采样过程,不断缩小样本空间,以更少的迭代次数寻找全局优化方案。

AI驱动优化采样过程如下:

首先,在设计空间内随机采样,并对样本点进行仿真,将分析结果记录在库;利用AI技术,对当前已有结果进行知识发掘与精炼,学习变量的不同全局敏感度、变量之间的相关性、变量的有效取值区间等用于指导后续的采样;在整个优化过程中,不断进行采样-学习-再采样的循环以持续提高学习的精度,提升优化效率。

*部分公开的基础算法:ModePursuing Sampling; ParetoSetPursuing; Trust-region MPS; OMID; EARSM; RL-PSO; ESAO; KAO

特别擅长解决高变量、强约束、昂贵约束、黑箱优化问题

*高变量:问题中包含的设计变量数量较多(> 10),使得问题的复杂度增加

*强约束:问题受到了严格的约束,使得问题的可行域变得很小

*昂贵约束:问题约束条件满足与否需要通过仿真来进行评估

*黑箱问题:问题的机理并不清楚或无法直接观察到,使得难以基于对问题机理进行分析来指导优化过程,而需要通过仿真或其他方法对问题进行评估

支持多学科、多目标、多尺度、全局一键优化

可集成并驱动参数化建模、网格生成、仿真求解的设计全流程自动化,轻松实现多学科、多目标、多尺度、全局一键优化设计。

五、典型用户清单

工业产品设计

案例

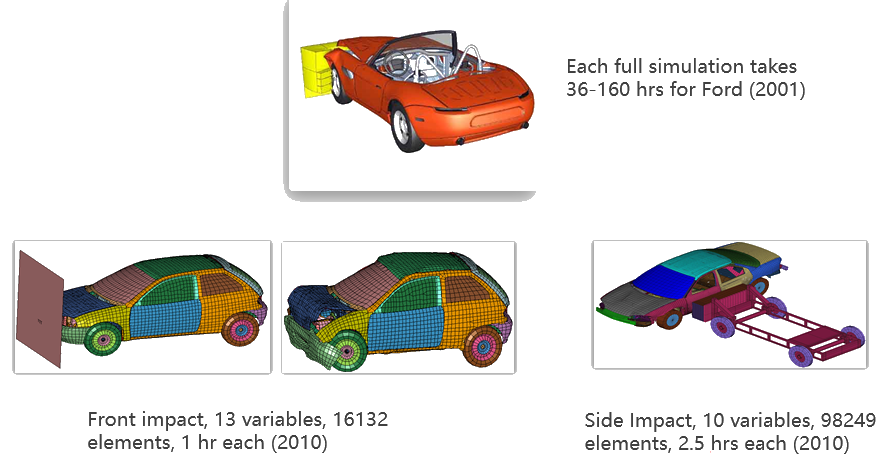

考虑汽车碰撞性能的车身轻量化优化设计

问题背景:汽车碰撞性能是汽车安全的重要指标,某世界著名汽车公司面临汽车碰撞性能优化设计问题,当时该公司未找到商业软件可以找到满足所有约束的设计。

设计变量:车身厚度,共124个设计变量,属于高变量问题;

优化目标:车身质量最小;

约束条件:碰撞模式、噪声振动、耐久性等性能指标,共68个约束,属于昂贵约束问题;

优化结果:OptiPro仅用了2000个搜索点将车身质量减轻11%,并满足所有的施加约束,比该公司当时使用的优化方法快了近一倍。

案例

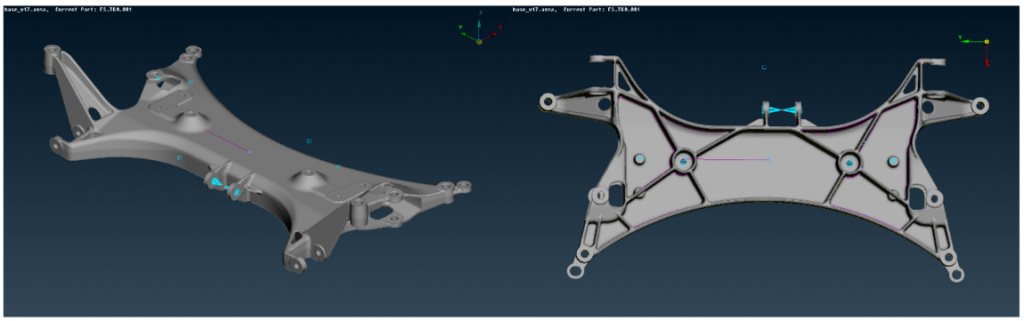

汽车前副车架加强筋尺寸位置及前横梁截面优化设计

问题背景:某汽车底盘零部件供应商要求对汽车某一前副车架进行优化设计。

设计变量:两组加强筋的添加角度、高度、宽度以及另一组加强筋的高度和宽度,共8个设计变量;

优化目标:前副车架总质量最小;

约束条件:满足结构强度要求;

优化结果:优化时间从一周减少到半天,重量从优化前的6.81Kg到4.41Kg,减重35%。

案例

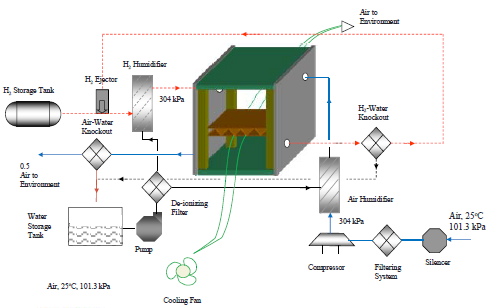

燃料电池部件和系统优化设计

问题背景:某著名能源公司希望对一个已获得专利的燃料电池的部件和系统优化,以提高能量密度和降低成本。

设计变量:几何尺寸、运行参数、系统配置参数,共7个设计变量;

优化目标:提高能量密度和降低成本;

约束条件:总体积小于小汽车后备箱容积;

优化结果:OptiPro优化后的设计与工程师的经验设计相比,能量密度提高了43%,成本降低了16%。

生产制造

案例

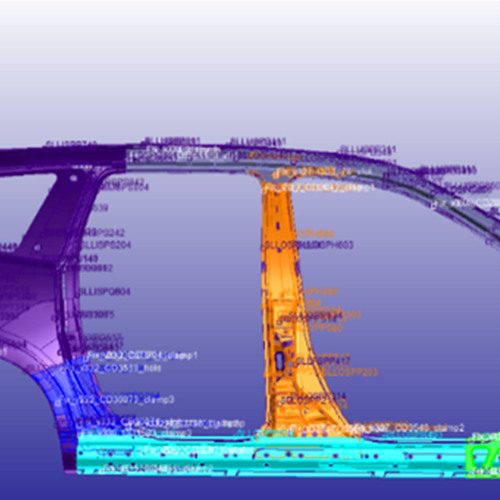

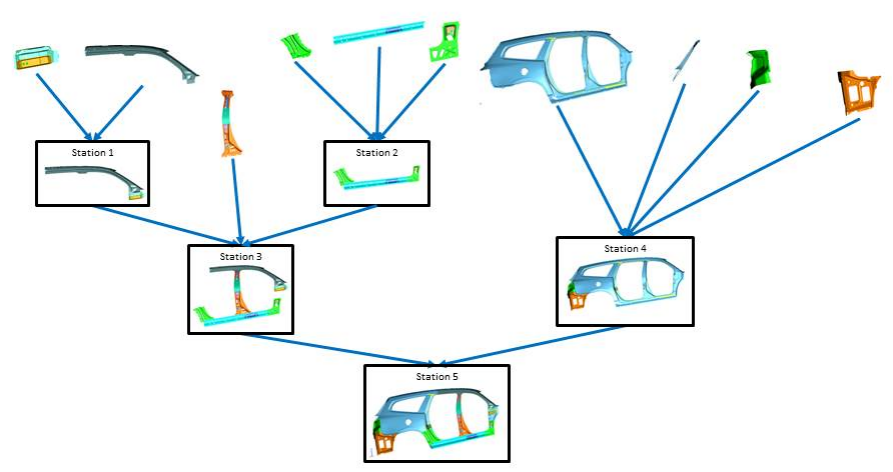

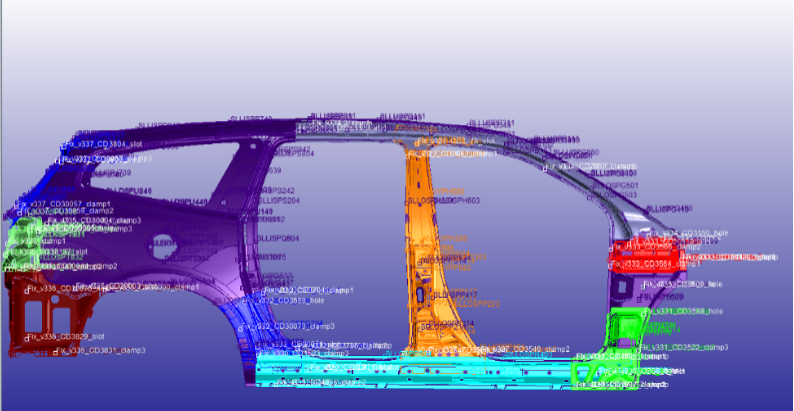

工艺设计:白车身焊接总成基准优化设计

问题背景:白车身装配过程中冲压件的定位点和夹具位置对最终装配尺寸质量有重大影响。某汽车公司希望找到这些零件的装配定位点和夹具的最佳位置,使得最终的装配尺寸精度最高,以减少制造质量问题,从而降低制造成本并提高产品质量。

设计变量:考虑10个车身零件的装配定位点和夹具最佳位置,共100个设计变量(每个零件包含1个定位圆孔、1个腰型孔和3个夹紧点位置,每个位置需考虑x,y坐标),属于高变量问题;

优化目标:最终装配偏差最小化(评估224个车身总成关键特性点的 6σ值加权和);

约束条件:指定圆孔、腰型孔和夹钳夹紧点距离切边的最小值、圆孔、腰型孔和夹钳夹紧点应该在每个零件的几何边界内、圆孔、腰型孔和夹钳夹紧点不应相互干涉;

优化结果:该问题是个组合爆炸问题,所有可能的设计方案总数大约是2 x 10172。OptiPro进行了1万次尝试,使得这个具有10个部件的装配件质量提高了65%。

非制造领域

案例

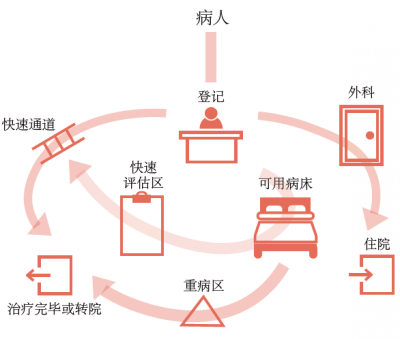

医院急诊室流程优化

问题背景:某医院急诊室想知道哪些因素导致了等待时间过长,有哪些措施可以加速看病过程,如何在等待时间和资源投入之间找到最优的平衡。

设计变量:调整资源配置(增加资源配置、根据拥挤程度、等待时间、部门临时性的关闭等情况分配现有资源);

优化目标:缩短病人在急诊室的全部就诊时间;

优化结果:OptiPro优化了医生、护士和床位的协同配置,减少了部门50%的资源浪费,缩短了平均等待时间100分钟。

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

暂无数据

暂无数据 暂无数据

暂无数据 如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!