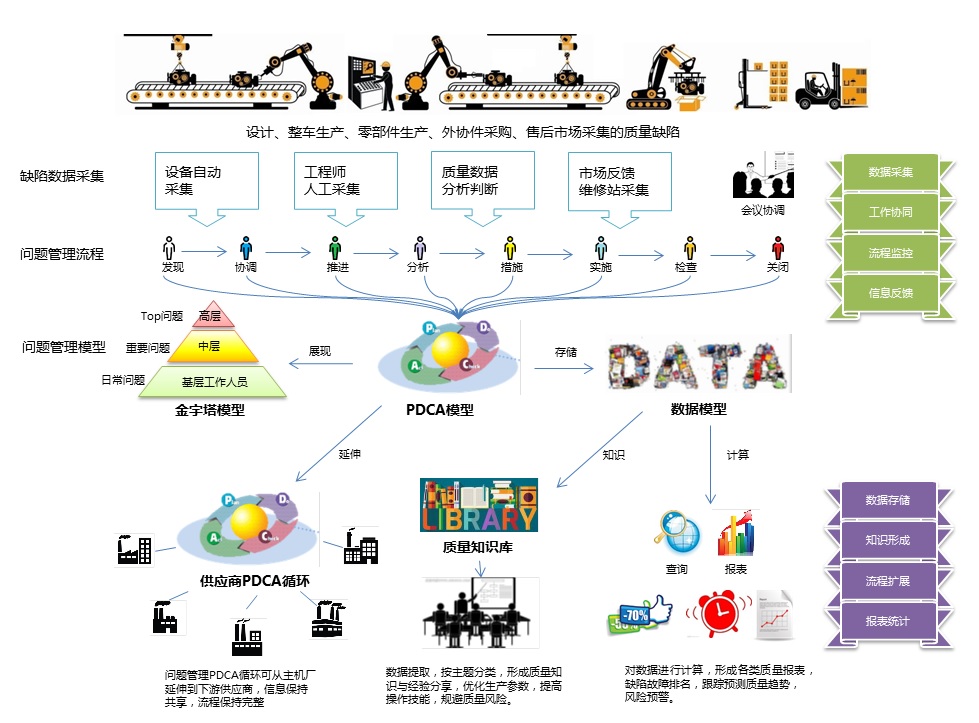

针对设计,生产,采购,市场,物流等各业务领域的集中化,统一化的质量问题管理收集,处理,分析,并推进解决质量问题,形成知识分享,支持智能制造。

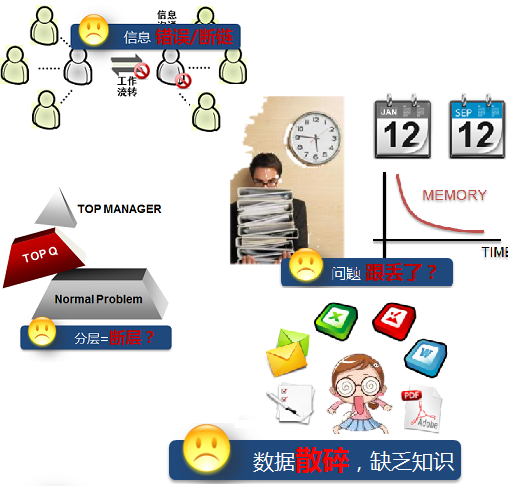

突破跨部门/组织壁垒,由系统确保问题管理的有序流转,促进问题的推进与解决,杜绝信息错误与断链。

消除数据孤岛,保障对质量原始数据(包括缺陷,分析,措施,实施,结果,报告)记录的一致性,可追溯性。

对质量信息进行自动归类,给不同管理层提供所需要的信息,具有个人工作面板,提高信息的识别度。

采用多种业务计算模型,对数据进行统计分析,形成质量知识,有助于企业质量管理的提升与智能制造的建设。

产品特性

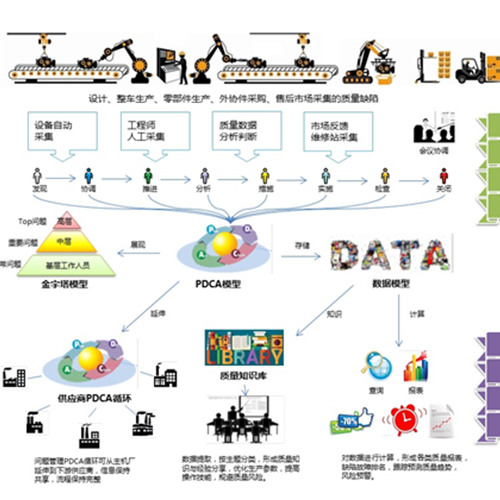

产品设计基于PDCA等常规质量管理模型,并结合大规模制造生产型企业特点,支持各部门对质量管理的目标和审计要求采用多种组件化,服务化的设计理念,可灵活伸缩扩展功能。

对缺陷数据采用多种手段采集,包括与生产设备对接,与MES系统对接,与维修站对接以及质量工程师人工录入采集等方式。

使用工作流引擎技术对问题管理采用PDCA闭环控制,确保每个流程节点可监控,可追溯,使质量问题始终处于被管理的状态下。

在流程控制中设置上升机制,对重复发生问题,超时未处理问题,超期未解决问题,涉及重大安全隐患问题进行逐层上升汇报。

按质量问题的重要程度进行自动判断,在各级管理层桌面设置亮灯面板,实时掌握TOP问题发生,处理,解决状态。

提供多种质量会议模板,方便组织并发起会议,设置议题,绑定问题,在线记录决策,并保持对议题的跟踪。

系统提供常用质量管理工具,如鱼骨图,分层图,要因图,排列图,折线图等,可实现质量趋势的预警预测。

可灵活定义各类质量功能模块,如AUDIT、报交、PDI、雨淋、路试等。配置界面内容,选定处理流程,设置用户权限,绑定数据模板,即可生效使用。

对外购件质量问题提供供应商协同门户,可按PDCA模型进行逐层分解,使供应商进入到质量管理流程中,支持供应商各类数据交互,如8D报告生成。

基于数据进行人工学习,分析数据并归类产生经验知识,使质量信息形成关联,方便用户培训。可与专家系统集成,优化工艺参数,支持智能制造。

实施效果

加快问题推进速度 提高沟通协调效率 及时掌握关键信息 节省报告编制时间 杜绝扯皮拖延推卸

由于使用信息化对企业质量工作进行系统化管理,消除了许多人为瓶颈因素,在各个流程上使管理效率产生了很大的提升。

使不同渠道进行数据汇总 用业务标准进行数据整理 由系统自动实现数据统计 使统计结果成为质量信息 将质量信息形成质量知识

在统一平台上,系统实现对数据的采集,汇总,标准化加工整理,并用算法将数据加工成信息,并使用户可以将信息转换为知识,形成企业无形资产。

减少不合格品发生 节约返工索赔成本 优化质量控制工时 确保产品质量稳定 实现产品价值提升

对质量知识的有效应用可以使企业提高产品合格率,同时使产线设备更加智能,减少产品返工,索赔,召回成本,并提升产品质量,实现产品价值增值。

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

暂无数据

暂无数据 暂无数据

暂无数据 如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!