公司概况

公司名:共进电子股份有限公司

所在地:中国广东深圳市南山区蛇口南海大道1019号

成立:1998年

资金:30938万

员工人数:9000

业务内容:是中国最大的宽带通信终端制造商,以产品创新为核心竞争力,产品涵盖各类宽带通信终端设备、智慧家庭、可穿戴产品、互联网医疗等。

URL:www.twsz.com

- 公司概要介绍 -

公司自1998年创始,以 “发展企业,培养人才,回馈社会”为宗旨,拥有“T&W”商标。2015年2月登陆上交所A股市场,证券代码为603118。公司积多年发展厚势,追求卓越,永不止步。作为全球领先的通信电子产品制造商、中国DSL产品生产巨擘,专业从事宽带终端、宽带运营、智慧产品三大业务。目前拥有深圳、上海、太仓、香港和欧美各地多个研发中心、生产基地或销售中心,总资产31亿元,年销售额超过60亿元。

导入背景

公司是典型的消费类电子制造企业,以ODM业务为主,立足双O(OEM/ODM),发展自主品牌。其中,生产模式特点包括:

(1)批量制造、多品种小批量、面向订单生产

(2)产品结构复杂,设计变更频繁;生产计划复杂,产品品种多、更新换代快;按单定制生产,快速排产;零配件品种、型号繁多,替代料及可选料普遍;产品质量追溯要求高等。

同时,公司的快速发展带来PC、MC、调度各部门的局部优化和不协同作业,导致人工EXCEL排程过分复杂,已经成为业务发展的瓶颈,导入生产计划系统迫在眉睫。因此需要更先进、更专业的排程系统。

APS系统的选型

3年前T&W在国内各厂家中进行APS系统选型,当初选定了Asprova,由于内部MES升级及新厂建设等原因没有实施, 1年前又在国内外各厂家中进行二次APS选型,最终还是Asprova脱颖而出。

在对多家APS供应商进行评选时,T&W看重行业经验和咨询服务实力,除了注重综合解决方案,还对APS能否真正驱动了业务流程的革新,推动了ERP&MES系统数据的准确性和及时性,全面带动其他系统的改善非常重视,经过多轮筛选,有着20年历史的Asprova在众多国内外知名软件厂家最终胜出,深圳市微优微科技有限公司(VUV)成为T&W的APS咨询实施供应商。

明确导入范围以及目标

1、APS项目实施目标:

1)实现董事长提出的两大指标:滞留在库0%、订单交付达成率100%

2)实现产供销协同:订单ATP、产销存跟踪、生产进度跟踪、呆滞状况等平台统一化

2.APS导入范围:

包含新桥、太仓两地工厂,以新桥为中心,成功一块复制一块

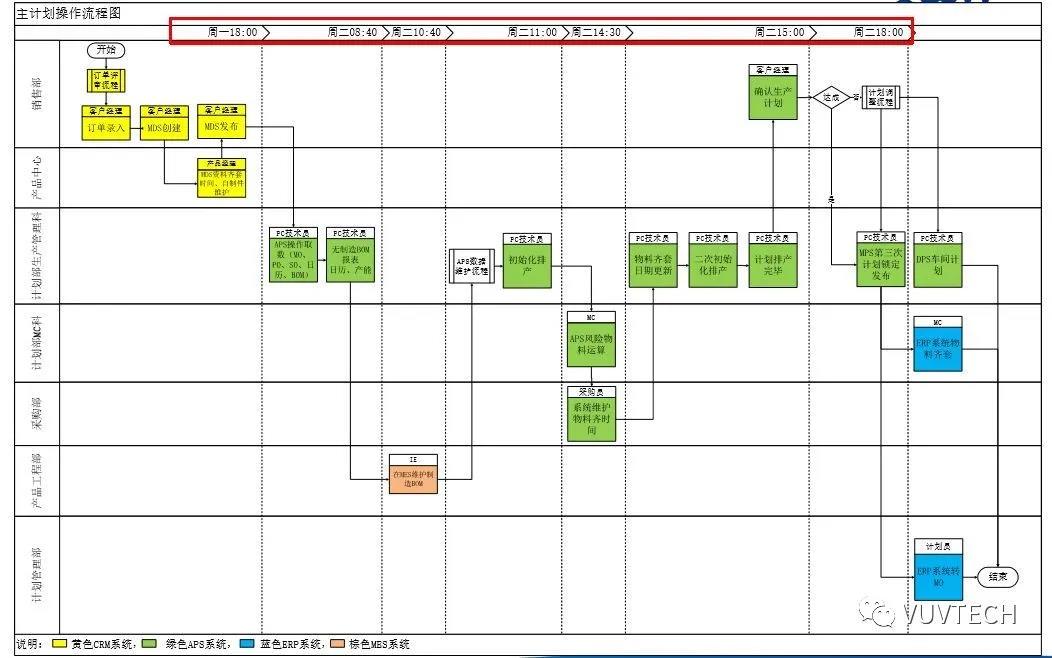

第一阶段:主需求计划(MDS)和主生产计划(MPS)

基于完成品瓶颈工序(测试)的产线能力和所有出货需求进行产能预估, 人员计算、实现准确ATP、生产均衡化。

第二阶段:物料齐套/欠料分析

基于ERP现有MRP功能进行补充,主要针对风险物料、长期主芯片物料套料、短期包材物料进行欠料、齐套以及交付分析。

第三阶段:详细生产排程(DPS)

基于ERP工单,针对SMT、DIP、网关、光通、自制件等各工段协同作业排程,同时将工作指令自动下发到MES,进行无缝集成。

导入实施的经过

Asprova导入实施从2014年11月18日开始,项目组历经一年时间全部成功上线,由IT部牵头负责,计划部主要参与,长期核心投入全职人力约33人,涉及销售、商务、计划、采购、生产、工艺、物料等各部门人员兼职参与。

项目实施成果

1)流程革新成果

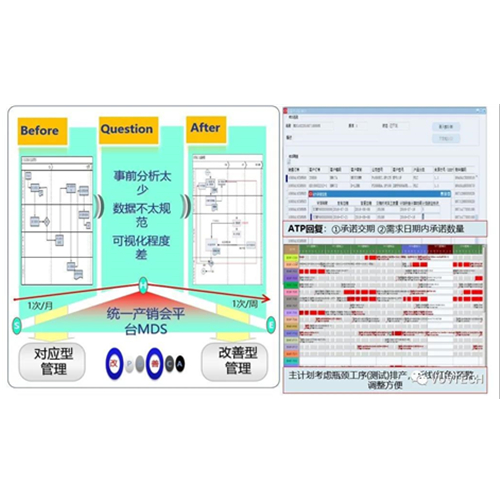

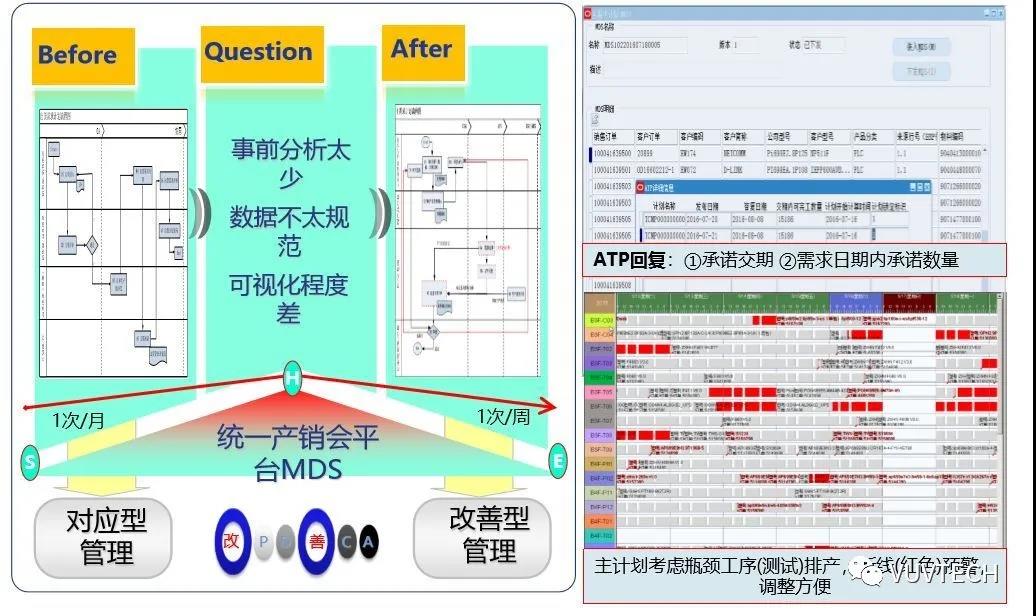

.产销会协同模式变革

APS项目的运行使用,引入了MDS主需求计划的概念,建立了基于APS-MDS的产销协同模式,克服了传统产销会事前分析太少、数据不规范、可视化程度差等弱点,增强了数据分析能力,使得产销协同数据系统化、实时化,也改大大提高了排产需求数据管理的规范化程度。 同时以主计划MPS推动需求数据MDS的不断更新,由之前1次/月产销协同会议提高到现在的1次/周,大大降低了因数据更新不及时造成的风险。

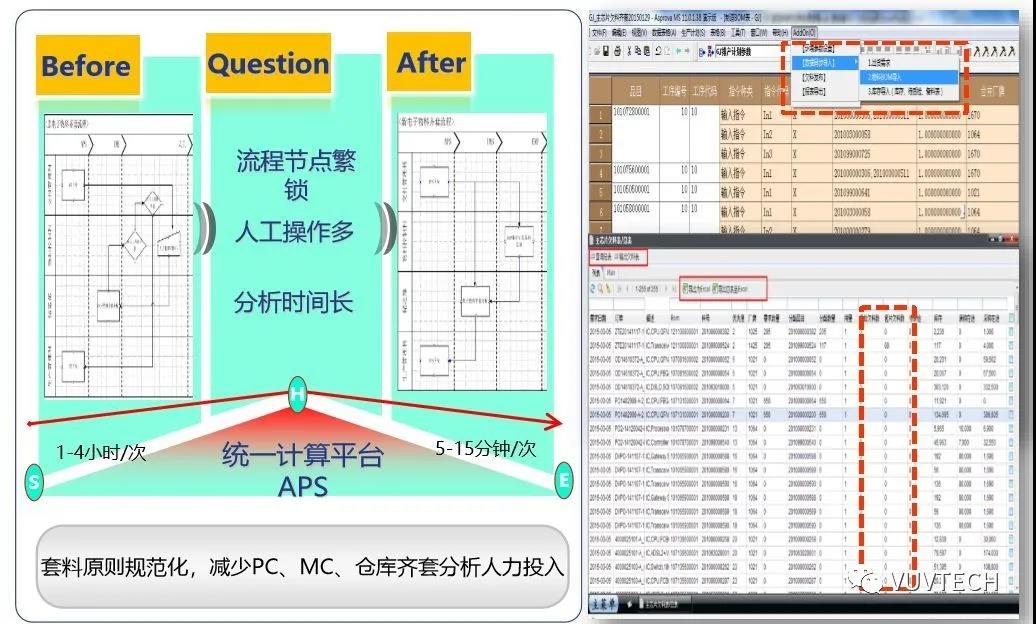

.电子料齐套分析变革

APS电子料齐套分析模型的使用,打破了之前手工分析存在的流程节点繁琐、人工操作多、分析时间长等局限,同时物料齐套分析时间由之前人工的1-4小时/次优化为当前系统5-15分钟/次,减少了工作时间提高了工作效率。同时,APS物料模型的使用也规范了套料原则,整合了套料分析逻辑,减少了PC、MC、仓库等齐套分析人力投入,推动了电子料齐套分析的变革。

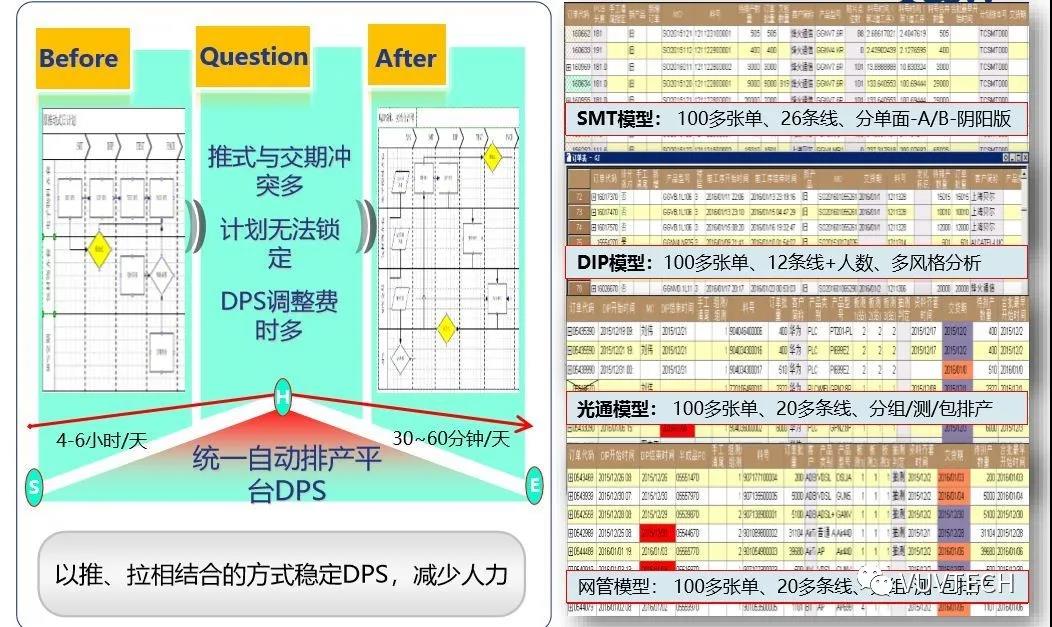

.日计划推动式排产变革

APS-DPS车间日计划各模型的使用,克服了推式与交期冲突多、日计划无法锁定、DPS调整费时等缺点,提供了一个自动化排产平台,整合了复杂多变的排产逻辑,结合了各项业务数据,同时日计划排产时间由之前手工的4-6小时/天提高了现在的0.5-1小时/天,排产时间大大缩短,工作效率也得以大幅提高。APS系统统一了日计划排产,以推拉相结合的方式稳定车间日计划,减少计划调整次数,减少人力及排产时间。同时系统及时采集各项数据,并提供可视化管理报表,为车间生产管理提供有效依据。

.开启APS+MES智能化管理

APS-DPS模型与MES系统定时对接进行数据交互,摒弃之前手工查询实绩数据的传统方法,按照设置时间点获取最新实绩信息。同时系统还自动获取车间异常数据,并自动计算计划达成率,提高数据的有效性、实时性和准确性,实现车间自动化管理致的飞跃,为车间智能化管理奠定了坚实基础。

.包材采购/MC业务合并

系统上线之前包材物料分析的处理方式是按照客户、产品型号分配跟单员,后经过MC人工计算结果并传给采购人员,采购重复确认后再进行回复,整体流程耗时长、效率不明显。系统上线后,MC只需将系统计算的齐套结果给到采购,采购人员协调供应商跟进物料的交付即可。同时手工的包材物料计算需要1小时/10人的人力投入,而系统只需10-15分钟/1人的投入,大大减少MC跟单人员、提高了工作效率,同时也使得职能向采购转移。

.物料L/T规范化管理

APS系统使用之前,电子物料L/T得不到及时维护或者维护不准确,平均L/T达到46天,严重影响到主计划的编排,同时还存在L/T更新无时间表,无专人跟进的缺点。APS系统则克服了以上缺点,使平均/T时间缩短为28天,采购管理也突出了L/T的重要性。

.计划指令系统化下达

APS的使用,使得MDS、MPS由系统自动下发,DPS计划则自动下发到MES系统,取消了传统邮件传递的形式,实现CRM - APS – ERP - MES数据的实时共享。为生产计划系统化、可视化、透明化管理搭建了平台,并起到了关键作用。

导入后显著的应用效果

经过1年的导入,共进电子真实测量了应用效果,并且汇报了董事会

1. 计划管理系统化+自动化跨越

2. 人机结合工作效率大幅提高

3. PC工作效率(PC人时)提升50%,工作时间缩短5~8H/天

4. MC工作效率(MC人时)提升90%,工作时间缩短9H/人天

5. 贴片负荷计算精准度提升

6. 计划下达规范化程度提升、APS生产计划与MES同步实现对生产过程的完全控制

7. 生产力整体水平同比提升10.5%

8. 2015年库存整体水平同比降低了21.2%

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!