| 以前 |

现在 |

| 花费大量时间对异常问题、设备运行状态进行口头汇报,信息沟通滞后且容易遗漏,占用大量时间 |

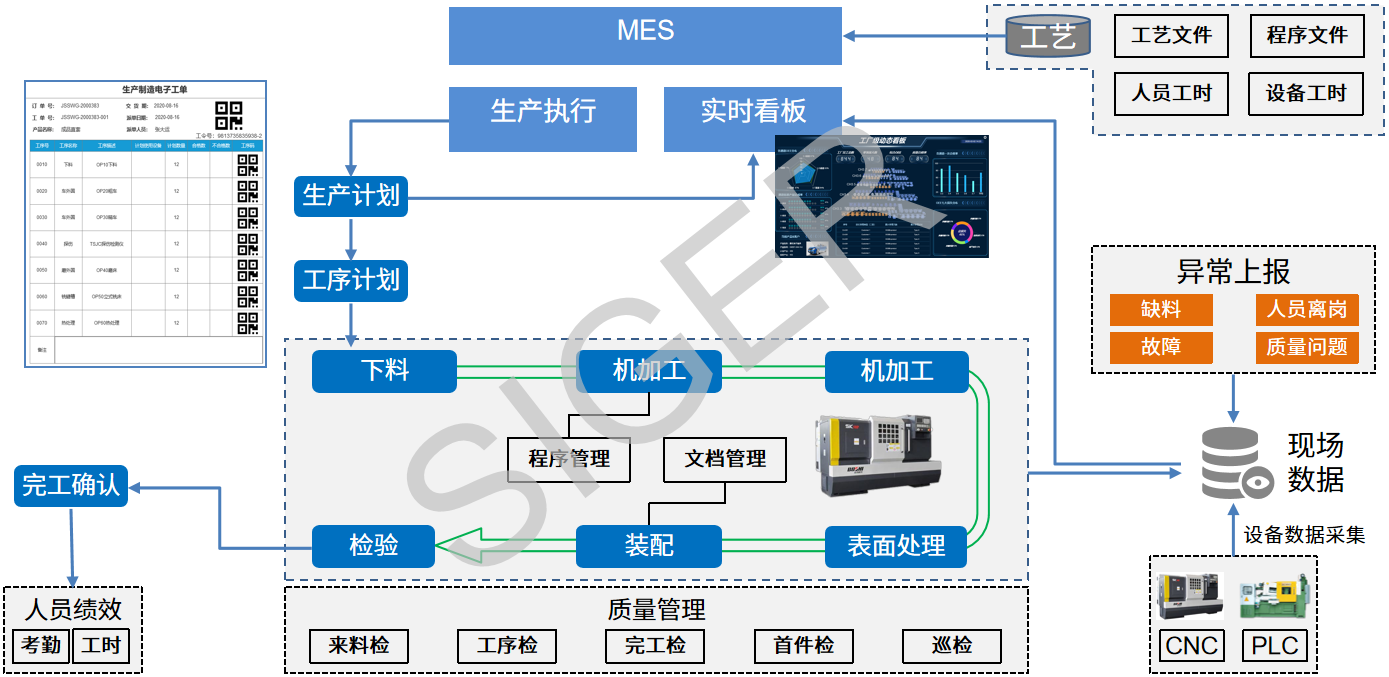

通过设备看板全方位展示设备运行状态、工单执行情况、安灯异常信息、质量检验结果、车间运行状况、自动生成报备推送,管理者可随时看到生产状态,提升管理效率 |

| 机床状态以及运行数据只能人工现场查看,效率低;且不能追溯过往历史数据无法基于设备历史运行数据进行效率分析和优化 |

各项运行数据可实时采集并存储,可随时查看设备状态,自动监控设备报警、参数异常等信息,详细记录设备状态数据,管理人员可随时查看设备效率损失分布,为管理决策提供数据支撑 |

| 程序编辑完成后需要用U盘拷贝到机床,并告知生产人员程序对应的产品工序,缺乏统一管理,版本容易混乱丢失 |

程序系统化集中管理,版本控制程序回传、监控,避免版本混乱丢失,程序在线传输,避免U盘来回使用损坏机床 |

| excel排产,手工填写派工单、工艺图纸等,产量信息依赖纸质报表手工统计再进行二次录入Excel,数据统计时效性和正确性难以保证 |

系统中生成二维码直接派工,减少纸质材料流转,自动更新生产进度,统计质量合格率,提升沟通效率,减少纸质统计工作 |

| 工艺图纸纸质保存,翻阅不便易污损,版本迭代难以区分新旧版本 |

工艺图纸直接上传至系统进行版本管理,确保唯一,可以直接查看图纸,降低用错风险 |

| 纸质工单上写质量检验结果,人工逐一核对,效率低易出错,出现不良品难以追溯,难以灵活质量分析 |

一键报工送检,在线填写质检结果,系统自动判断是否合格,且方便查找不良原因,减少不及时不准确问题,提供丰富的SPC分析图表,帮助企业进行质量管控 |

| 出现异常时需电话、微信通知,处理进度不清晰,处理过程无记录,效率不及时 |

一键触发安灯报警,自动通知对应负责人,通过大屏展示异常处理进度,有效提高响应率和处理率,自动记录处理过程 |

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!