业务挑战

物料管理粗放,难以满足追溯要求

物科种类规格多,对批次、保质期,存储位置、存储条件等要求高,出入库频次高,难以世到实物的先进先出,锡膏、湿敏器件难以管控。

生产进度、异常难以实时获取及处理,进度难以管控

生产现场物料管理复杂,防错料管理、包装管理要求高,生产异常发生无法及时处理导致生产停滞,物料不齐套导致排产困难,影响订单准时交付。

质量管理工作量大,质量控制计划难以落实

产品规格型号多,换线频繁,不良物料、半成品难以管控,首检、巡检、未检工作量大。质量分析滞后,控制计划难以落实。

设备、工模检具管理流于形式

设备点检,维修保养不及时,无预警,刮刀、网板等共候具寿命难以管控,检具校验不及时,无预警,设备无法实时监控。

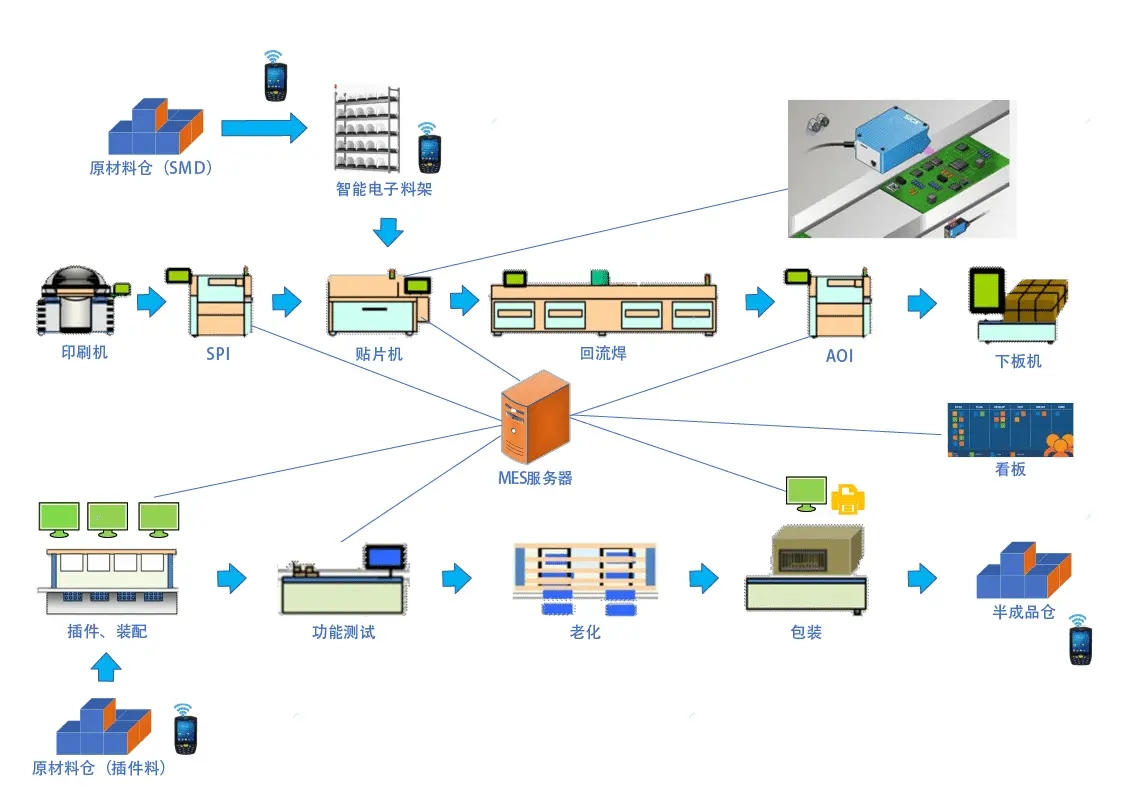

电子行业数字化转型解决方案

从企业生产管理透明度、及时性、精细化、精益生产等方面出发,为企业打造一个数字化的可行性方案,助力企业转型升级。

基于WMS的物料精细化管理

利用智能电子料架,管控到每盘物料的位置、质量、批次、保质期等信息,基于PDA的出入库防错、相似料提示、存储条件管控。

生产执行管理解决方案

精细管理每个工单的进度,基于批次和SN号过程防错,产量工时自动统计,可对批次SMT过程进行上料防错,飞达、钢网、锡膏、湿敏器件进行管控,生产报表实时更新,多种标签扫码打印,在制品分布清晰可视。

质量与追溯管理解决方案

全程质量追溯与防错,生产量率、直通率等指标实时统计,设备联网,良率过低自动预警,详细的质检方案与SIP在线查看,SPC实时分析、在线管控,质量报表自动生成。

设备、工模检具管理解决方案

设备联网、实时监控,设备异常自动报警,移动化设备点检、维修保养,智能提醒,设备异常自动锁定,工模检具异常自动锁定。

应用场景

解决方案优势

无缝集成其他系统,单据自动生成

与ERP、SCADA等系统完美对接,数据实时同步,并推送生成ERP大量单据,节省大量人工操作,数据更加准确。

更先进的系统平台

平台稳定性好,灵活性更强,支持更多可配置的项目,报表自定义,支持更多的二次开发,后期随时新增模块。

更好的系统功能设计

系统以优化管理为出发点,做到精简多余操作,集成连贯性操作,实现自动处理,灵活查询排序,逻辑更加严谨,带有丰富预警功能。

系统成熟功能齐全

包含APS/MES/SRM/WMS/SCADA/SPC/BI,BS架构支持云和本地部署,维护成本更低。

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!