基于国产自主可控的智能交互底座 , 构建具有 “ 全面感知、设备互联、数字集成、智能预测 ”等特征的智能工厂运行体系, 以提高生产效率、降低能耗和减少人力成本。 聚焦企业设计、制造、运维售后等关键环节,助力企业实现更高效、智能、协同的管理

一、设计阶段

1.协同流程效率低下

不同人对目标理解会有偏差,导致团队工作混乱。同时,协同流程不明确使得信息沟通不畅,最终导致项目进度缓慢、效率低下。

2.样机测试成本高精度低

目前样机测试周期过长,并且由于大量测试条件与环境无法模拟,测试覆盖率严重不足。

3.工厂资料归档共享难

工厂内部会产生海量设计图纸、技术资料,工厂面临繁重的归档任务和突出的数据安全问题。由于信息共享受限,资料交付给后续生产部门的流程变得十分复杂。

应用场景

方案价值

重塑设计评审协同工作流

实现跨平台连接创作内容,打造高效协同研发空间,帮助团队建立有效的沟通机制,方便团队共享资源,合作创新,分担任务,互相校验;

优化工作流程,加快开发速度,减少等待时间,快速推进开发项目的进展。

辅助优化样机测试

建立模型进行仿真分析,根据实际产品的结构和性能,模拟不同的工况和条件下的行为结果,进行零成本试错

根据仿真分析的结果,改进设计内容,反复验证,确保能够满足实际应用的需求,减少对物理样机的依赖。

实现项目全量数据融合

数字交付工具帮助工厂建立归档的标准与规范,将纸质资料转化为数字格式,确保数据一致性和跨单位共享。

数字资产交付实现实体与数字双交付,为后续数字生产与运维提供可视化数据支撑与检索,实现模型、业务数据多维联动。

二、生产阶段

应用场景

方案价值

降低实际生产的难度和成本

产线虚拟调试根据生产计划和设备状态,通过对产线建模仿真与不断调试,合理配置设备与人员,避免物理原型的大量实验和修改。

优化工作流程,加快开发速度,减少等待时间,快速推进开发项目的进展。

支撑精细化生产与管理

可视化监控通过对设备的数据采集和监视,构建可视化3D场景,及时发现质量问题,优化和调整工业过程,减少废品和不良品的产生。

此外,自研的图形化编程工具可自主绘制2D工艺流程图,方便产线编排。

精准研判预测性维护

设备性能预警预测对设备状态进行模拟和监测,及时发现设备故障和异常,预测设备服役性能,优化运行参数,避免设备故障影响生产。

设备孪生仿真通过对设备或系统的运行状态进行监测和分析,确定故障或异常情况,定位故障点,进行故障诊断。

大幅缩短上岗时间

虚拟场景培训不受时间空间限制,结合动态的3D作业指导手册,低成本积累实操经验,增加技能学习的互动性、趣味性,养成标准的操作习惯。

智能化教学管理通过前端VR技能实训的测评与考核,对员工画像进行评估,提供定制化教学。

运维阶段

应用场景

方案价值

辅助洞察工厂运行状态

辅助安全生产管控,实时监测工业设备运行状态和生产进度,支持自主监测并感知异常行为与安全隐患,并实现精准定位快速排查。

工业生产的监测信息将融入智慧工厂一张图,这张3D动态图实时呈现各个环节,为企业管理提供辅助决策。

巡检过程数字留痕

电子化巡检跨端实时关联设备健康数据,保证巡检无遗漏,事后自动整理生成作业报告,减少文案工作。

遇到复杂问题,云端调用3D知识库,实时查看设备结构与常见故障记录,还可远程连线专家提供技术支持。

防微杜渐,保障安全

VR应急培训模拟真实场景,高度还原实际作业环境,熟悉应急处理流程和操作章程,纠正员工错误操作和疏漏,提升协作能力,提高演练效果

VR应急培训能减少安全隐患:细微隐患提前发掘,安全问题提前暴露,完善安全管理制度。

提供全面的辅助决策支持

知识图谱助力企业构建从数据、到知识再到企业智慧的知识管理体系,赋能一线生产与运维等流程的辅助决策。

自研真知垂直大模型熟悉细分行业的专业知识,提供智能问答与智能推荐,实现交互式排障,具备知识不断迭代的能力。

营销阶段

方案价值

重新定义产品表达形式

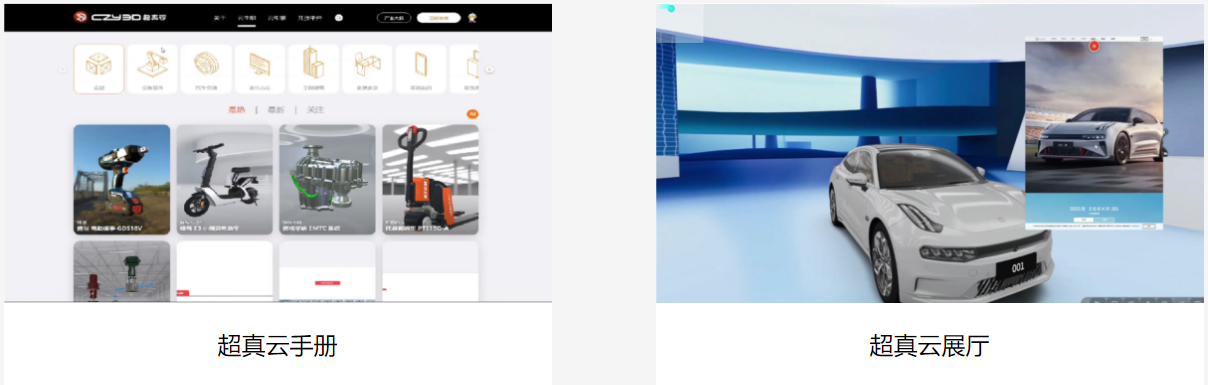

炽橙自研的低代码、轻量化编辑工具,覆盖产品数据管理的整个过程和技术文档的创建,提高手册的研制和维护效率,能够全面替代传统纸质手册。

超真云手册内容立体互动丰富,产品结构可自由拆解,缩短客户对产品的认知时间,直线提升销售转化。

超真云手册有多种发布形式,缩短触达时效,支持网站嵌入、二维码获取等交付方式,还可支持私域引流。

一站式产品聚合展示企业实力

超真云展厅具备10万+素材库,零代码即可自主创建、发布专属展厅,内容随时更新,大幅降低建设成本,且支持多端3D可视化交互。

云端开放空间可实现全球范围内的商业触达,大幅缩短参观时间成本,且数字资产永久留存。

此外,超真云展厅实时分析访客的行为,为企业提供数据决策支持,助力优化产品及推广策略。

成功案例

从研发设计、生产制造、运维管理到营销服务等业务场景, 重塑人、机、空间连接交互关系,推动产业从能力扩展到模式升级

双环传动未来一号数孪工厂

双环传动建立未来一号车间“一张图”概念,可实现集中管控资源统一调配。同时,工厂多维度监测车间设备、产线、业务状态数据,可有效协助生产高效有序。数峦工厂对接客户自研D-MOM平台,孵化齿轮数字化可复用组件,可以在行业领域内应用推广及复制。

邦普循环智慧数字工厂

邦普循环智慧数字工厂实现了厂区、车间、设备可视化管理;生产监控的一体化、透明化、精细化管理;生产过程管控,报警可视化管理与定位。

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!