客户背景

客户某电镀车间共计16条产线,含主体设备23台、卷料机46台、画像机12台。

当画像机对部品进行视觉检测,发现部品色差过大时,便会停机并亮起报警灯。作业员巡视过程中,发现设备报警灯亮起,前往设备处,对部品进行人工检测,判定是否为良品,且恢复设备状态,使设备正常工作。

这种情况导致卷料机、画像机等停机频繁,每天设备异常停机上百次。

客户难点

1).每名作业员需要负责3条电镀产线,当忙碌工作时,容易遗漏设备报警,导致设备停机没有及时处理,影响生产效率。

2).因设备停机频繁,没有办法进行统计,缺乏现场数据,改善无从下手。

解决方案

2021年1月,工厂与ALSI达成合作,ALSI根据其电镀车间实际情况,制定了解决方案:

1).导入智能数据采集器TS-10 81个

主体设备23台,安装智能数据采集器TS-10采集设备稼动与停机信息;

卷料机46台,画像机12台(单色灯),安装智能数据采集器TS-10监视异常停机。

2).导入报警手环19个,产线作业员和班组长佩戴,当设备异常停机时,第一时间接收报警通知。

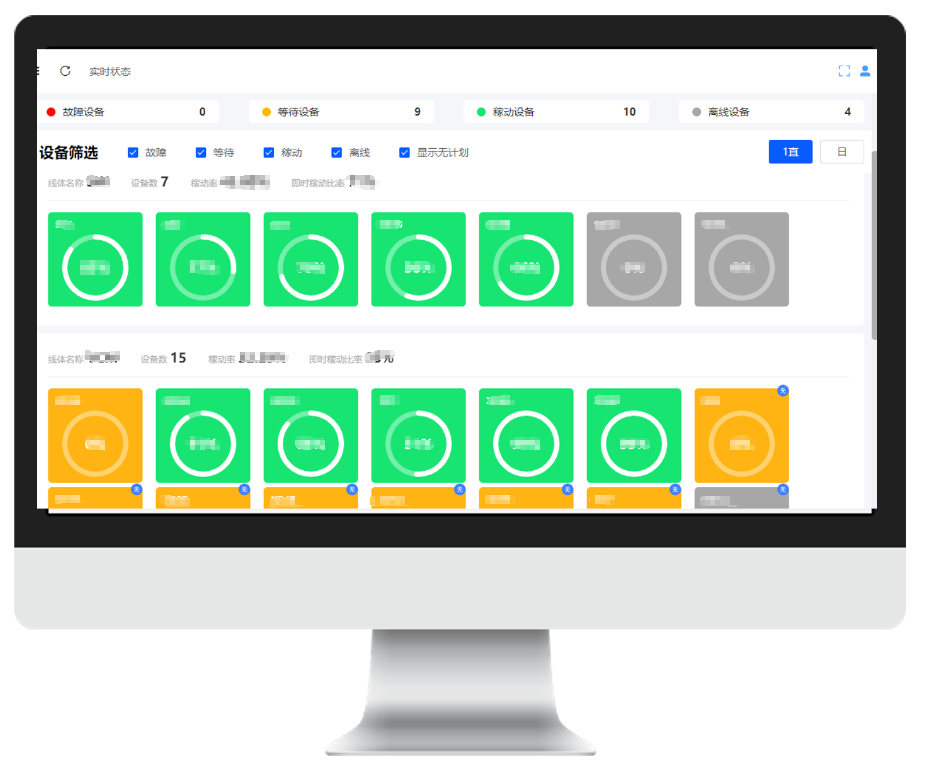

3).导入Lighthouse系统,用于监视电镀车间16条产线设备稼动状态。

达成效果

1).通过智能数据采集器TS-10,采集设备运行状态信息,(绿灯:运行,黄灯:等待,红灯:异常)实现设备状态的实时监控

当设备异常停机亮起红灯时,即时获取停机状态。

2).镀金车间每天停机次数达到100多次,手环报警近1000人次。

每次设备停机都会通过作业员佩戴的手环发送报警通知,作业人员在工作当中可无死角接收报警信息,再也不用担心遗漏问题。

3).客户根据报警履历结合生产现场实际情况,发现很多报警为误报,针对设备频繁报警,客户联络了设备厂家对设备进行调试,制定改善方案,降低了设备误报率,提高了生产效率。

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!