客户背景

宁波某工厂的产品多为开关、触摸屏等电子元器件,品种繁杂,批量生产的同时要兼顾各种新品打样。

客户难点

冲压生产线作为生产主力军,面对小批量、多品种订单时,频繁换型和临时插单导致生产计划变更快,生产管理者需要实时了解生产状况并做出调整。而工厂内部的设备品牌多样,型号、年代跨度大,

没有数采系统,只能依赖产线工人监视设备状态,交班时提交手动记录数据,加大了生产管理难度。

解决方案

2020年10月,ALSI与工厂达成合作,导入设备状态监视系统。

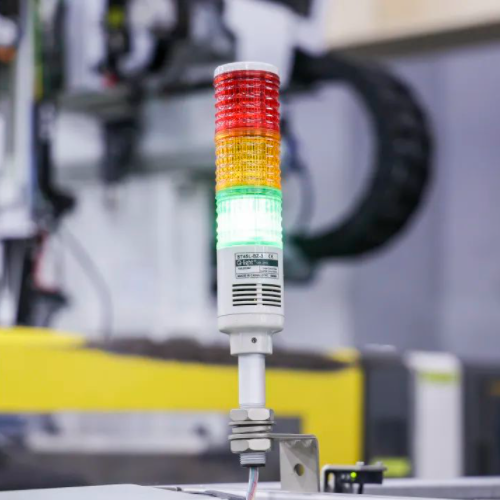

针对工厂数据依赖工人记录的问题,ALSI从设备外部入手,创新性提出了“外挂”数采的解决方案,将智能数据采集器TS-10外置于三色灯上,在不影响产线生产的前提下,实时采集三色灯的亮灭数据,通过LightHouse系统实时监视设备稼动情况。

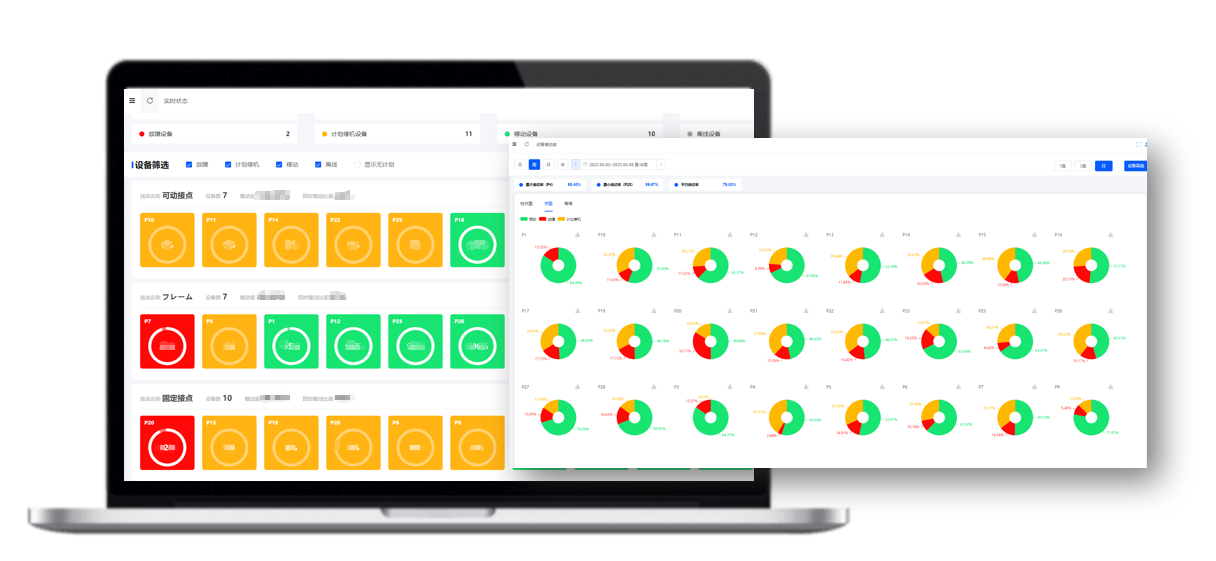

通过工厂看板,将设备情况可视化展示,可在线对比稼动数据与报工数据,结合生产计划和实际设备情况,让生产管理者轻松掌握工厂实时状况,并随时进行决策改善。

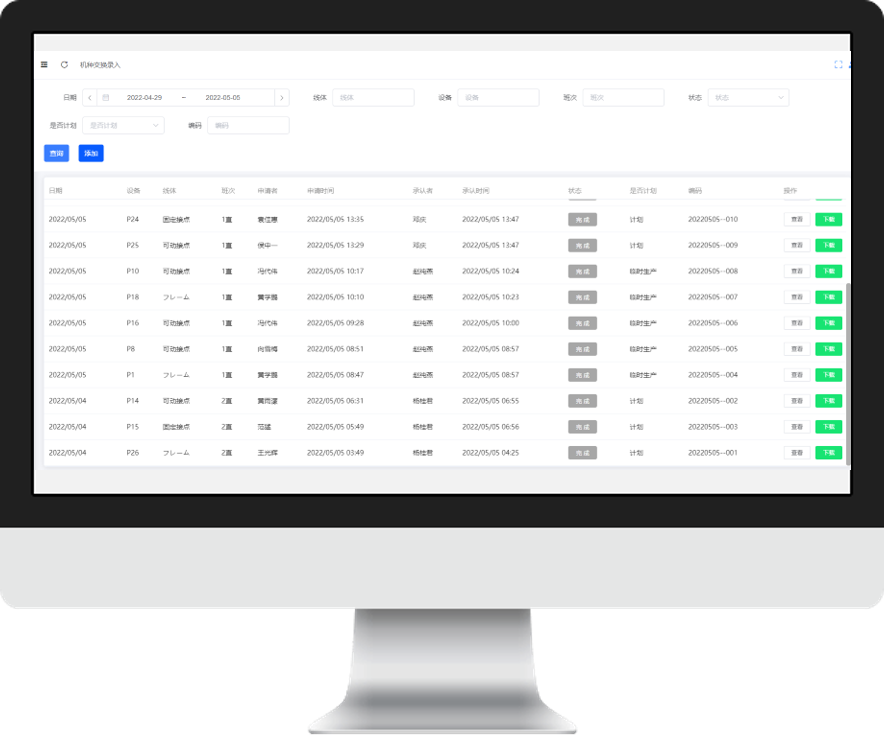

为客户工厂提供定制化功能,当生产计划变更时,可以在线提交变更申请,在线审核,作业人员可实时查看,变更履历清晰,全流程可追溯,提高了生产效率。

达成效果

1).设备状态实时监视,自动统计设备稼动率,避免生产计划不准确。

2).生产计划变更,在线提交变更申请、在线审核,实时查看,超时自动预警,大量节约沟通时间,提高工作效率。

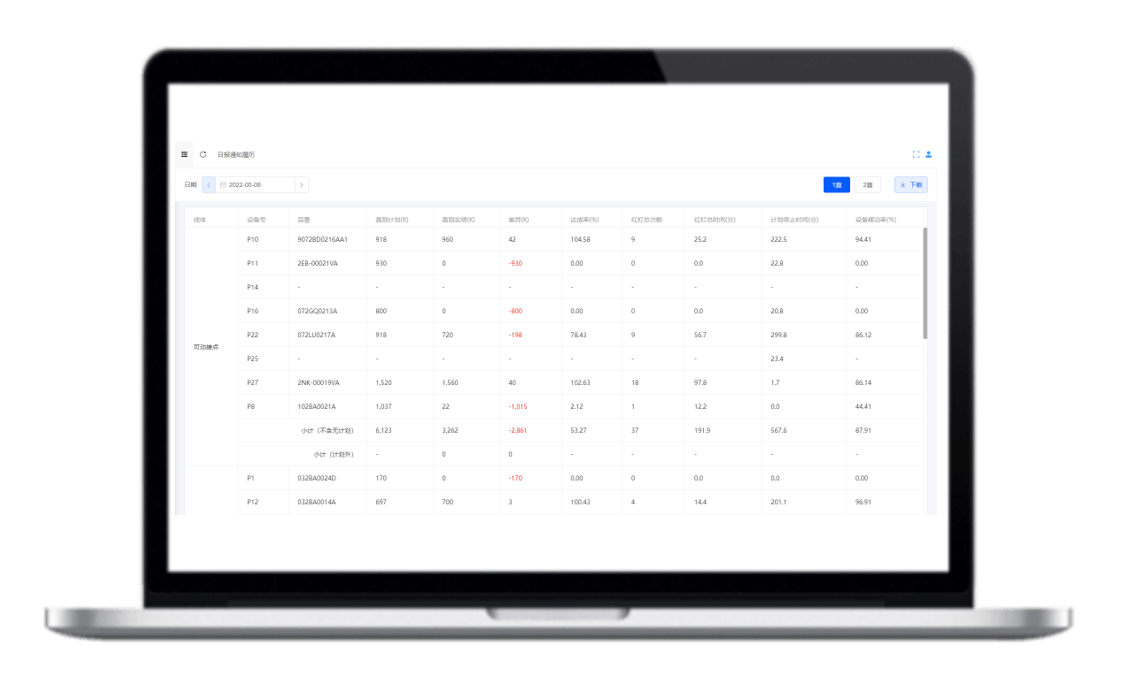

3).生产日报自动送达,原需要30分钟/人/天的工作,系统一键自动生成。

4). 生产看板将设备信息与生产达成进度有效结合展示,信息共享,实现智能无纸化管理。

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!