简睿捷车间物料管理集成AGV、仓库、生产计划等相关系统,结合条码和RFID的使用,实现车间物料的全过程跟踪与管控。

物料条码管控的范围包括:

物料条码:与仓库管理系统集成,直接获取零部件的条形码。生产领料、加工完工时可直接扫描。成品入库时生成成品物料条码并反馈到生产管理系统中。

组件条码:生产过程中,组件组装完成后,系统可以生成组件条码,条码内容可包含该组件所使用的零部件信息。并支持打印输出。

容器、托盘条码:标识转运车辆和托盘:物料在转运过程中记录转运车辆和物料的关系,记录物料类型与托盘的关联关系。

工装、工具条码:与生产管理系统集成,直接获取工装、工具的条形码。生产领用、归还以及生产加工时扫描。

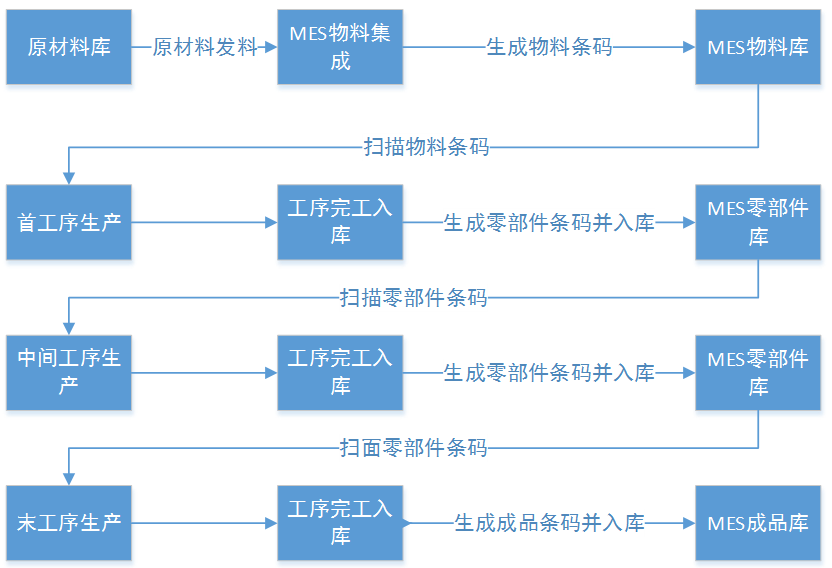

物料条码与仓库管理系统集成,直接获取物料信息并生成条码。生产领料、加工完工时可直接扫描。同时加工完成后生成组件、成品条码并与仓库管理系统集成,反馈组件以及成品入库信息。

图:物料条码应用流程

进入生产过程中后,通过MES系统对所有工序中的物料转运进行跟踪记录,包括对工位物料、线边仓(物料缓冲区)等中间物料状态的记录,形成完整的物料信息链,实现全过程物料记录和追溯。

物料跟踪与检查贯穿企业生产的全过程,包括物料入库、生产领料检测、装配等各个过程。监控过程中结合条码进行。

物料入库

关键的部品、物料在入库时,由质检人员对物料的质量进行确认,通过后打印并粘贴条码,作为验证标示,仓管扫描条码确认数量、批次、供应商等信息并采集到系统中。物料入库的条码化是批次跟踪的基础。

生产领料

生产前,仓管对工单进行配料操作,物料员领料时,仓管在系统中记录物料的发放工单、数量、批次(条码发料)等。此时系统中已经建立了多批次的物料与工单的对应关系。

生产用料

生产过程中关键部品、物料的使用均需记录。通过这种方式,系统可以详细记录任一产品与该产品所使用的关键部品的对应关系。

半成品、成品入库

扫描条码记录半成品、成品入库的库房、库位、时间等信息。此时系统建立了成品、半成品与库位的对应关系。

成品出库

扫描成品条码,记录成品的接收客户或经销商。此时系统建立了客户和产品的对应关系。

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!