天洑工业AI运维以挖掘数据价值为核心导向,以建立数字孪生模型为技术手段,打造工业各场景最可靠、最实用的产品应用,并针对行业特点提供定制化开发服务。运维产品主要应用行业如下表。

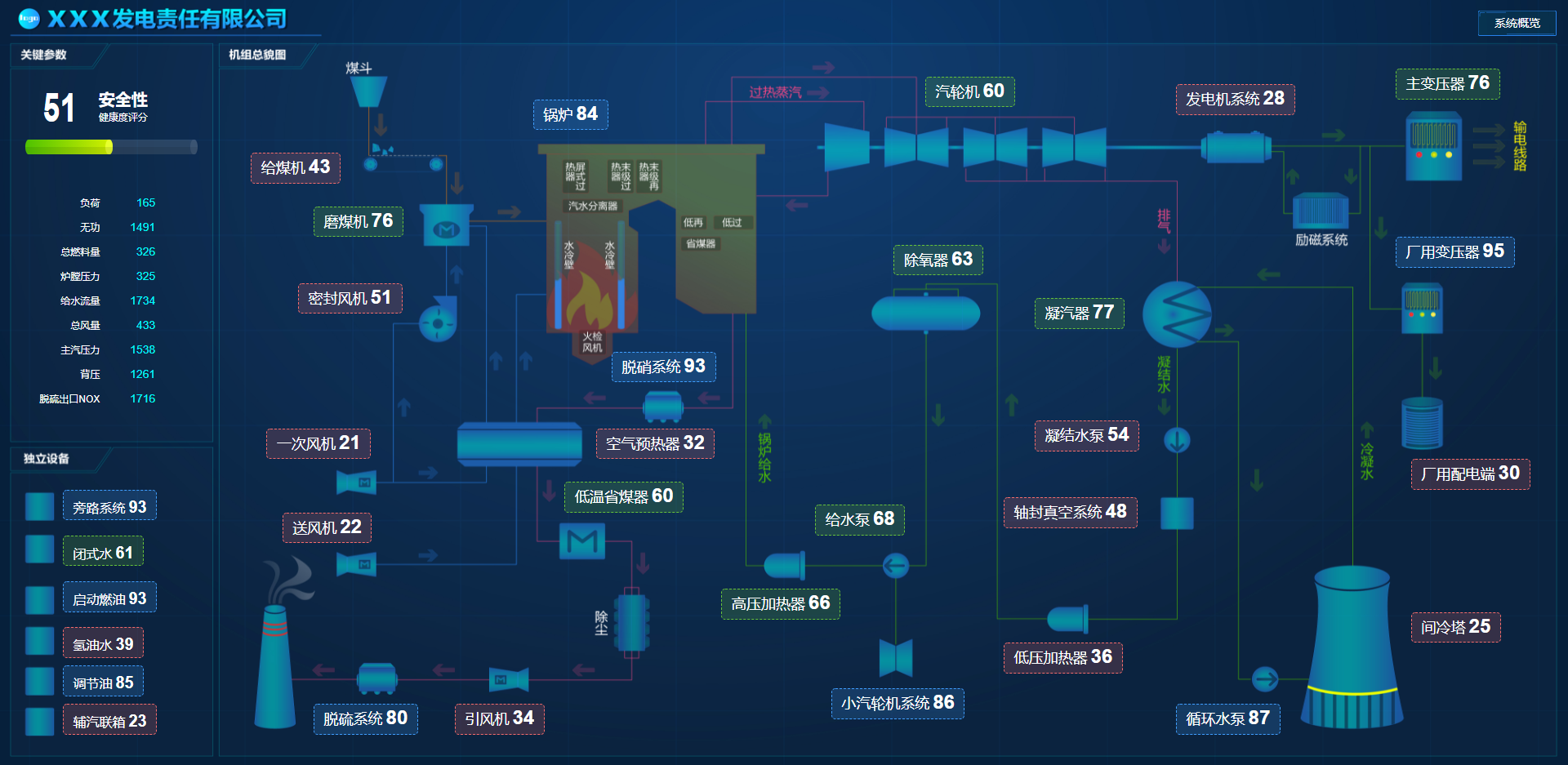

(1)智能监盘系统

智慧电厂建设是当前时代下的大势所趋,是保持电力企业在新形势下竞争力的核心所在。对于智慧电厂的建设,智能监盘系统就是“大脑”,是工业升级、改造的核心内容,传统的DCS系统已经不能满足当前监盘人员使用需求,为此天洑将大数据技术应用到DCS控制系统中,开发出智能监盘系统。智能监盘系统与DCS深入融合,将电厂专业知识软件化,实现智能预警、故障诊断、性能分析、运行优化、智能控制、事故追忆等功能,让传统发电变得更加智能,最终实现“无人值守”或“少人值守”。

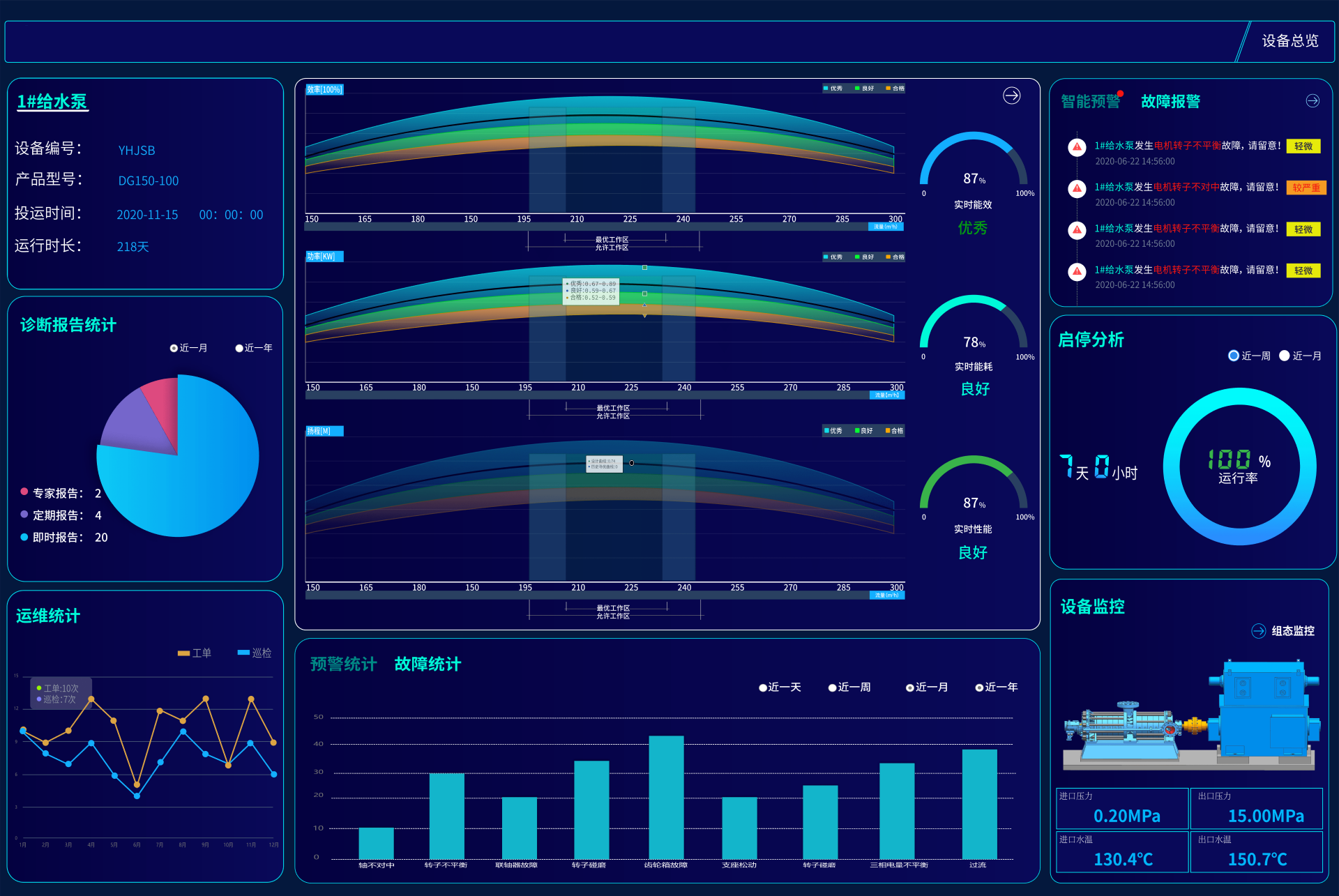

(2)设备智能预警与故障诊断系统

随着工业发展突飞猛进,工业设备正趋于大型化、高速化发展,其“安、稳、长、满、优”运行目标受到严苛工况、长周期运行、监测检验、运行维护的影响愈来愈多,造成出现故障概率变大、运行风险增大、维护成本提高,工业设备对于预警和诊断的需求也日趋高峰。

设备智能预警与故障诊断系统采集设备实时数据和历史数据,并通过数据建模平台和专家建模平台进行边缘计算和建模。数据建模平台通过数据挖掘提取设备退化关联参数,进行深度学习和机器学习,训练出高效有用的数据模型。专家建模平台对数据提取故障特征值并通过专家经验建立机理模型。设备智能预警与故障诊断系统将数据模型和机理模型相融合,对设备运行状态进行全方面感知,发现设备早期故障征兆和劣化趋势,及时处理,“防患于未然”,将故障消灭于萌芽;设备发生故障时,确定故障类型,分析故障原因,给出解决措施,“对症下药”,迅速解决问题,及时恢复正常生产。

设备智能预警与故障诊断系统可以有效减少设备非停,降低维修和检修费用,保障人身财产安全,为工业安全可靠生产保驾护航,可广泛应用于火电、水电、核电、风电、煤矿、水泥、化工、钢铁等行业。

(3)运行管理指挥舱

运行管理指挥舱以服务于发电生产、现货交易这一核心业务流为根本目标,以服务于人员的工作流为抓手,以数据流为支承,来进行统筹规划,顶层设计,分布实施,打破现有的各个围绕单个工作流的系统之间的信息孤岛,实现精细化生产和管理。

技术上,系统底层将依托IoT、5G、DCS融合等技术,实现对机器的全面感知;通过数据中台,对生产数据、资产数据和工作流数据进行统一管理;通过大数据和人工智能技术,对数据流进行分析,全面掌握机组的实时状态,协同优化;围绕人员的工作流程,对数据进行高效组织,辅助人员高效决策;通过云计算等技术,实现松耦合的业务模块的弹性扩容,保证数据中心业务动态扩展和新业务快速上线。实现人与机器的全面互联互通,机器运行在最佳状态,人员工作在最合理舒适的状态。

运行管理指挥舱围绕数据流、工作流和业务流,提供数字孪生舱、工作舱、业务舱。

① 数字孪生舱:围绕机器、物料的当前的状态进行全面生动的展示,包括安全指标、经济指标、环保指标,提供各类决策的建议,让生产人员全面把控设备当前运行状态。

② 工作舱:围绕当前人员的工作内容,进行信息的组织,提供友好的操作界面,降低人员工作负荷,提高工作效率。提供所有在开展的工作、要开展的工作的相关信息,包括任务的进展步骤,每步进展的输入输出信息,辅助人员迅速便捷的完成各项工作。

③ 业务舱:从全厂的角度,展示设备和人员的安全状态,对当前公司的利润、收入、成本、发电量、标煤耗、标煤单价、装机容量、机组数、平均利用小时数等关键指标,进行日监控,周分析,月统计,使公司管理人员能够时时掌握企业生产信息及辅助决策信息,为管理人员进行生产经营决策提供数据支撑,实现精细化管理。

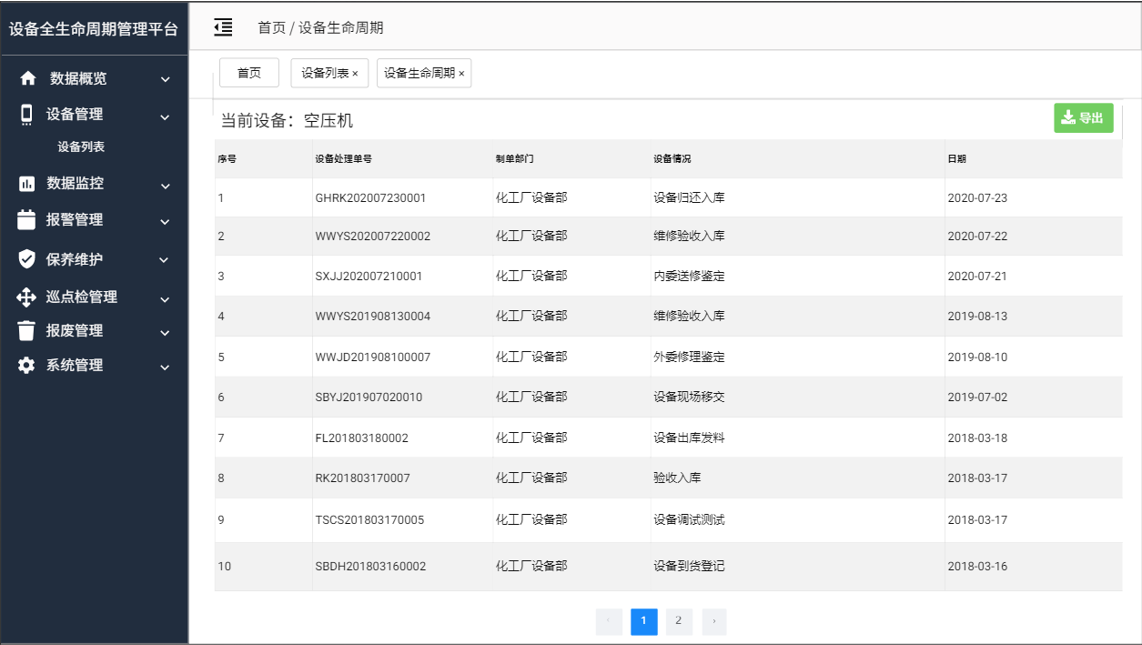

(4)设备全生命周期管理平台

设备全生命周期管理平台旨在提升设备运行质量,延长设备的使用寿命,降低生产成本,提高经济效益。以设备为基础,通过状态监测技术、物联网技术、移动互联网、信息化、大数据等先进技术辅助,实现对设备从计划、购置、安装、运维、再制造到报废的全生命周期管理目标,提升设备管理水平。

设备全生命周期管理平台通过数据分析、计算、建模等功能,打造主要设备预测性维护和精密诊断能力,保障主要设备运行始终处于可控、在控的状态;通过优化了设备全生命周期管理业务审批流程,提升企业对全局资源的配置能力和经营决策能力;通过打通各个生产管理和经营管理系统,去除信息孤岛,让每一个故障报警都能及时联动、每一条购置需求都能及时响应、每一次运维工作都能安全高效开展,真正实现各层级的业务闭环和监督闭环。

(5)碳综合管理平台

气候变暖已经成为全球性议题、人类共同面对的挑战,我国已做出2030年碳达峰、2060年实现碳中和的承诺。我国统筹安排,推动企业积极参与碳减排,即将推出碳交易市场。在这个背景下,企业和政府需要一个数据互联互通的碳管理综合应用平台,我们的碳综合管理平台,包括碳排放数据量化核算、碳排放数据分析、碳排放报告、碳交易平台、双碳路径规划、碳排放预警、低碳生活、城市建筑碳足迹地图等功能。

碳综合管理平台围绕数据流、工作流、服务对象,提供碳足迹数字化、双碳路径规划、碳资产管理。

① 建立企业的产品制造流程图,包含原料制造-分配-消费、原料-制造-分配等流程模型,确定碳量化的系统边界后,与企业的数据源(REP系统、MES系统、LIMS系统、物流系统、地磅系统、实时数据库等)对接,获取碳原始数据,建立碳平衡方程计算出碳足迹。通过DT建模工具,实现碳足迹的碳监测,碳分析、双碳路径规划、碳排放预警等。其他特色,如报告引擎,生成企业需要的报告(企业内部报告、企业间报告、政府报告),提高企业碳信息交互能力;事件处理引擎,当碳监测事件触发后,平台按照预设的工作流自动完成通知处理记录等操作,提高自动化。

② 双碳路径规划:通过预测模型,对历史数据进行分析,为企业和政府提供政策战略依据,规划出碳达峰、碳中和的未来实现路径。

③碳资产管理:主要包括排碳监测、设定目标、信息披露、评估改进、实施计划、碳交易。通过以上工作流建模,尽力将工作流自动化,提高企业的碳资产管理能力。

核心技术

(1) 数据建模平台

数据建模平台DTEmpower是天洑针对工业企业数据建模需求而自主研发的一套数据建模软件,围绕数据清理、特征提取、特征选择和模型训练等数据建模的各个环节,提供有大量算法,通过针对特定场景下算法的深度研发,利用智能调度引擎和超参优化等技术,提高模型质量的同时,降低了对用户数据建模经验的需求。同时DTEmpower提供一套图形化的建模开发环境,所有算法均可通过拖拽的方式进行调用,通过连线的方式进行数据的传递,极大的降低了用户的使用门槛。依托强大的算法和简便的操作,零基础用户也可以利用DTEmpower快速挖掘到优秀的模型。

(2) 专家建模平台

专家建模平台ExEmpower是天洑为了实现工业运维中专家知识可复用性的一套专家建模平台,将专家知识转化为机理模型固化在知识库中,并对所有模型和知识进行统一管理,包括计算模型、预警模型、诊断模型、参数预测模型、工况模型等。ExEmpower采用图形化建模,操作界面友好,让专家可以轻松建模,并随时可以对模型进行优化和更新。

(3) 仿真建模

仿真分析是数字孪生体系中的重要一环,采用CFD(计算流体力学)、CSD(计算结构力学)等三维仿真分析手段,基于对物理学机理方程的求解,能够对各设备内部的流动、结构、热等物理状态进行详细分析计算,能够得到任意位置的速度、压力、温度等物理量分布数据,弥补实际测量、监测手段的不足;建立三维仿真分析模型,能够基于当前环境状态数据,仿真模拟得到设备内部物理场信息,并可以对后续发展演变进行预测分析,得到一定时间之后的变化情况;并可以人为输入一些条件变化,模拟设备随环境条件变化的响应情况,或人为在仿真模型中制造一些故障状态,模拟发生某类故障后的性能参数变化,有利于丰富故障库数据。建立仿真模型,将当前设备采集得到的数据作为输入边界条件,能够及时的得到更丰富的内部参数信息,对设备进行更全面的监测,并可以对三维流场、温度场等进行显示,实现更丰富、更精确的三维可视化显示。给的边界条件变化情况,可对后续运行状态进行预测分析,能够与数据模型、机理模型相互辅助。

|

|

|

项目案例

(1) 京能宁东电厂智能监盘系统

京能宁东电厂智能监盘项目以天洑数据建模软件为基础,搭建智能监盘系统,建立数据模型和机理模型,把专家头脑中的知识积淀下来,把隐藏在数据中的知识挖掘出来,建立贴合电厂设备的模型库,让分析结果实用、易用,提高生产运行效率,减少运行人员的干预度,达到“少人监盘或无人监盘”目标。

(2) 河北涿州电厂化学水处理系统智能预警及运行优化系统

河北涿州电厂化学水处理系统智能预警及运行优化系统针对化学水处理系统中过滤器系统、超滤系统、反渗透系统和除盐系统的各个设备建立其入口参数、出口参数和累计过水流量之间的相关模型,进行部分敏感参数的预测,通过实际值和预测值之间的偏差,进行智能预警与运行优化,实现化学水处理系统安全、高效、稳定的长周期运行。

(3) 哈尔滨汽轮机厂汽轮机叶片振动在线监测系统

天洑和哈汽合作开发基于叶尖定时法的汽轮机叶片振动在线监测系统,进行叶片振动数据的采集、存储、分析,可用于叶片运行状态评估。系统包含幅值分析、单叶片FFT分析等分析模块,从叶片振动原始信号中提取叶片振动幅值和频率的特征参数,实现叶片疲劳裂纹识别和叶片疲劳风险评估功能,对叶片的故障和寿命进行全面监测和诊断,保障汽轮机的安全稳定运行。

(4) 泵组预警与故障管理系统

泵组预警与故障管理系统通过采集水泵的实时数据和历史数据,在传统的阈值监控基础上,结合振动分析、大数据分析、智能算法等先进技术,深入分析评估水泵可测参数之间相关性,做到预防性、趋势性监控,提高水泵运行可靠性,及早发现设备异常,保障水泵运行更加安全、可靠、经济运行。

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!