明基逐鹿制造执行管理系统V7.0

明基逐鹿MES源自自身业务实践,2003年整合集团企业内的MES应用并重新架构形成了明基逐鹿MES1.0版本,后续通过功能的迭代及行业解决方案包的可配置性扩展等方式逐步推出到目前的明基逐鹿MES V7.0。

明基逐鹿MES融合了国际国内顶级制造型企业的优秀管理经验,将人员、机器、物料、方法等制造要素以精益生产的理念整合到供应链平台上,为企业提供了生产计划执行和控制,库存管理,全过程的质量管理和全程追溯的一体化方案。

MES7带来了全新的体验与特性。首先在一体化智能制造平台上,MES7聚合了集团内的优势资源与解决方案,在AGV与机器人自动化等多领域进行了整合,依托集团母舰的强大实力,形成综合的解决方案,强化了制造运营的,并对MES的周边系统的接口进行了标准化定义,满足多系统协同。

其次,MES7改变了系统的紧密结合模式,转向模块的松耦合方式,使数据的采集与处理相对独立,在开发组件上采用更多的抽象微服务,实现输入输出的标准化,满足快速灵活的定制性,使功能的扩展更边界。

第三,随着移动应用的更广泛化,部分事务的执行过程向移动化的转变要求更为迫切,由此,MES7基于对业务的理解将零散的执行任务及各种预警的处置等异常事务转移到移动端,使移动端除了具备管理平台的业务之外,还可以对实时处置要求高的事务进行快速处理,从而真正实现异常不停滞的快捷反应。

最后一个新特性,基于明基逐鹿从来不是一个标准产品提供商,而是一个解决方案提供商,MES7在重新设计时就充分贯彻了这一原则,力求使解决方案在业务上能更完整的满足,同时可依据客户的业务复杂度与管理成熟度来实现不同方式的交付,从而确保客户成功。

明基逐鹿MES提供灵活可配置的功能模块满足不同行业与规模的企业应用:

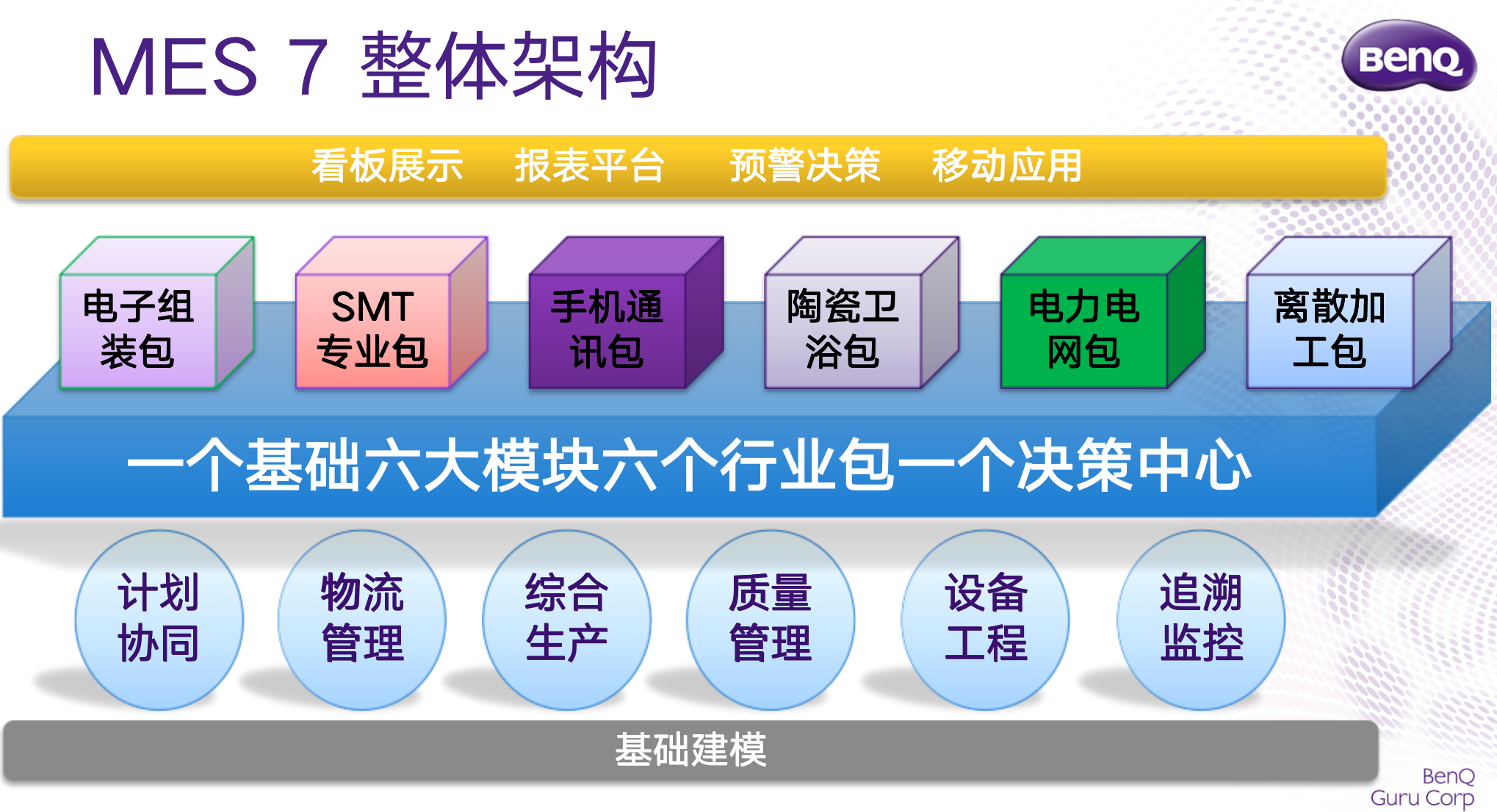

全新打造的MES7继承了之前版本的业务特性与可扩展性,秉承最优化客户解决方案的思想形成了一个基础六大模块六个行业包以及一个决策中心的整体架构。并且在这个架构上形成定制化的解决方案思路,全方位满足客户自身的特性。

一个基础,指的是一个灵活柔性的基础建模。通过可定义的采集方式、采集点以及工艺布局等设置可满足企业在新建或者改造等不同阶段上对智能制造体系的要求,并且在产品生产模式与制造组织方式等发生变化时快速的构建符合当前状况的基础模型,从而实现可持续性的应用发展。

六大模块则是涵盖了智能制造在生产执行环节中的大部分要素,包含了计划协同、物流管理、综合生产、质量管理、设备工程与追溯监控这六个部分。基于行业有专攻的原则以及技术的区分,在计划协同模块中,我们不追求去做高级排产APS的快速多策略的排产,而是有效的承接APS的结果,并及时准确的为APS提供数据支撑,形成计划协同管理,对执行的物料齐套性、产能的充足性来辅助生产的可执行性。同样的在物流管理模块中,我们也不过于去追求精细化的库存管理,而是与专业的WMS有所区分的去管控内部物流配送、生产过程中物流从到货、检验与配送到产线等一系列过程中的快速协作与流程控制,满足生产对物流的高效、准确、及时等要求,并预留物料拉料管理以及自动化物流AGV接口等未来长期发展所必然发生的场景,满足企业持续发展的需求。综合生产作为智能制造的核心模块,除了满足于生产执行在事前、事中及事后的管理之外,还需要对各种异常、效率等进行全方位的监控,确保执行过程的可控性。质量是一个企业长期存续的核心竞争力,而要把质量管控真正的落实到位需要将质量控制规则与各种执行过程进行环环相扣。也就是说,质量必须能落地,并贯穿于各个环节。使质量按照设计的原则来控制生产过程。在质量模块中,无论是从原材料、在制品还是成品都可对应到自身的检验规则,形成完善的管理模型。随着大量的自动化生产设备的应用,设备对于生产而言作用愈加明显。设备的稳定性、可用性等也被越发关注。并且OT的体系与IT的融合也带来了新的课题,那就是基于设备数据的运营管理。由此设备工程在新的MES7中提升到了一个更为重要的位置,以设备的互联互通作为基础,结合传统设备管理的维护保养与备件管控,使设备与产品之间具备可关联与分析性。最后通过追溯监控模块来实现智能分析,形成完整的透明工厂管理平台。

六个行业包则是分别是最初的电子组装、SMT、手机通讯、陶瓷卫浴、电力电网及离散加工,MES7 在保持各个行业通用的业务上在制造执行环节对这六个行业进行了细分,把这六个行业中的生产特性及解决方案整合成单独的行业包,从而实现快速的推广。

最后一个决策中心这是综合指挥系统,利用不同位置与类型的看板实现生产的可视化管理,对整体平台获得的各种不同类型的数据,按照规则形成实时的预警控制,并提供决策机制,确保预警获得有效的处置。在平台中可依据内嵌入报表平台实现各种个性化的报表分析,并与移动端进行结合,实现不同方式的管理。

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

暂无数据

暂无数据 暂无数据

暂无数据 如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!