多自由度调姿装配平台是在军工行业中筒状类产品套接和对接装配过程中研发出来的一套六自由度姿态调整的全自动装配平台。

在筒状类产品的自动套接和对接装配过程中,为了保证自动装配过程中的对位和套接精度(装配精度一般控制在±0.1mm以内),多自由度调姿平台能够很好的调整和补偿装配过程中所需要的位置精度,从而实现保证精度前提下的自动套接和对接装配,而且此机构提高了装配的稳定性,也提高了系统的装配柔性和兼容性,在一定程度上可兼容不同规格的产品装配,见如下产品功能结构图。

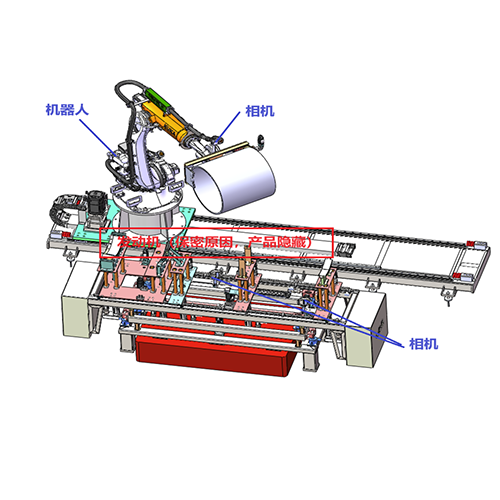

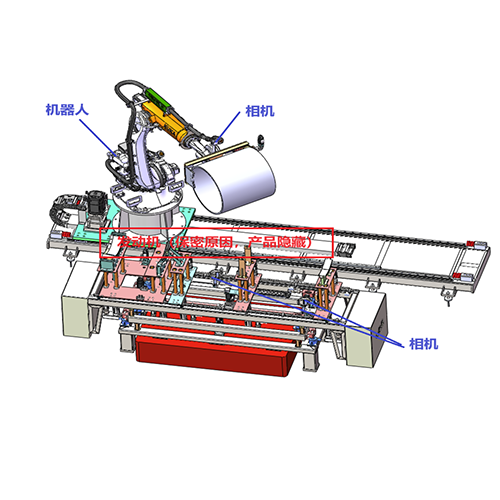

(1)产品功能结构图

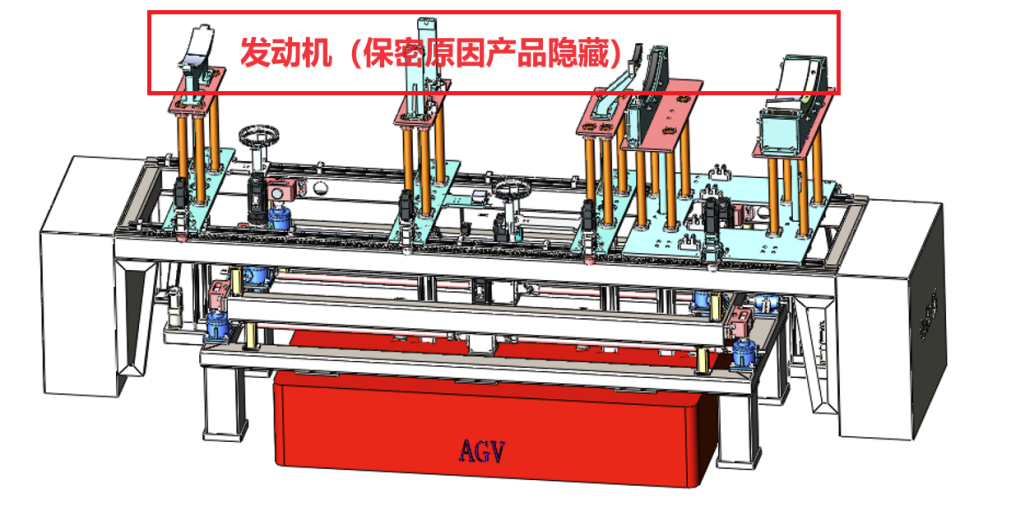

多自由度调姿装配平台能够实现多个自由度的姿态调整,如举升、左倾斜、右倾斜、前倾斜、后倾斜、俯仰、旋转等6个自由度的姿态调整(见下图-产品功能运用图),满足产品自身尺寸和定位误差所带来的位置精度的补偿,使产品在装配过程中能够实现其装配精度,视觉引导及位置补偿更加提高了装配的一致性,也同样提高了装配柔性和产品兼容性。该机构的主要性能特点如下。

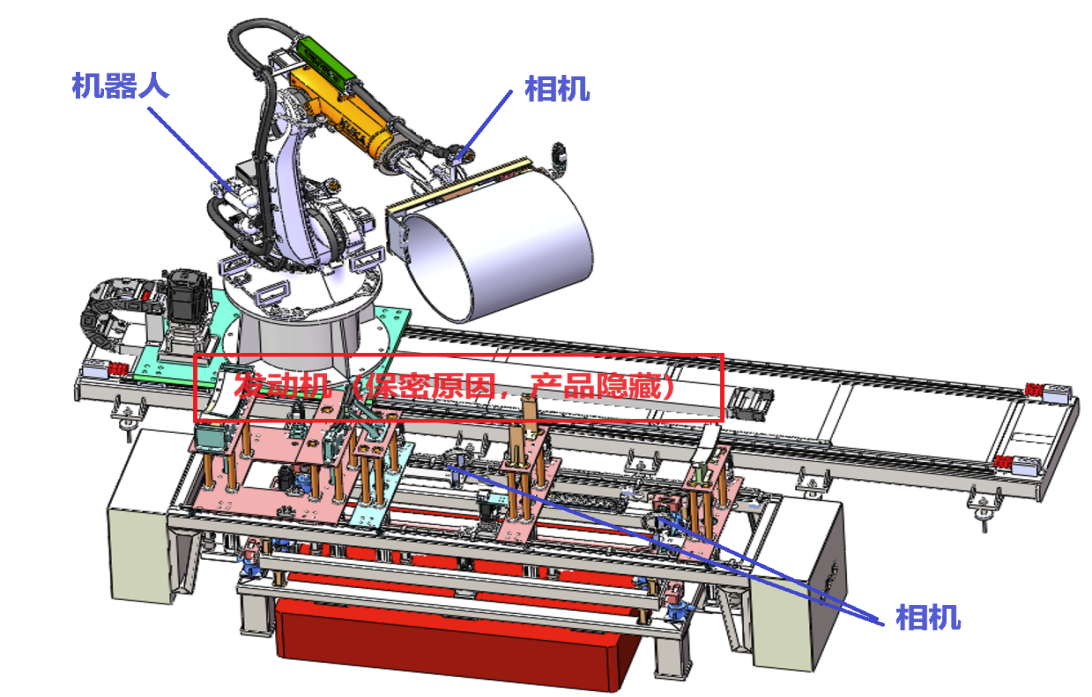

(2)产品功能运用图

上下举升机构采用伺服电缸驱动,保证举升精度及数值反馈。

上下举升机构采用伺服电缸来驱动,保证了举升定位精度,相机视觉系统在装配套接前进行位置的拍照检测,把位置误差反馈给伺服电缸,伺服驱动举升机构进行位置补偿,使产品到达合适的位置进行装配。

倾斜和俯仰位置补偿用伺服驱动,保证产品在平面位置上的精度。

该多自由度调姿平台共有五组伺服电缸组成,能同时驱动,也能独立驱动,当产品的位置需要倾斜调整的时候,左倾斜则由左边那排伺服电缸运动,右倾斜则由右边那排伺服电缸运动,前倾斜则由前边那排伺服电缸运动,后倾斜则由后边那排伺服电缸运动,如果产品需要沿轴线旋转的话,则由前后两排电缸同时进行调整,当然这些调整的补偿数值均来自于相机视觉系统的拍照检测所得出来的数值反馈,这样的话,不管是产品尺寸在哪个方向的精度偏差,都能由伺服驱动来进行补偿和调整。

多自由度调姿平台自身的位置定位。

为了保证多自由度调姿装配平台自身的重复定位精度,整个系统作为一个整体(机械加电气控制)在产线的工位间带着定位好的产品进行输送,AGV调度系统根据产线的工艺需求,输送多自由度调姿平台到达指定的装配位置,释放后,由固定机构上的定位销对整个多自由度调姿平台系统进行整体定位,保证了整个多自由度调姿装配平台系统在工位中的整体重复定位精度。

套接装配过程中机器人的定位精度和补偿。

装配过程中,机器人抓着筒状类的产品穿过产品进行套接装配,当然机械手跟产品之间都是用定位销定位连接以保证抓取产品的精度,套接装配之前,机械手上的相机视觉系统先对多自由度调姿装配平台上的产品位置进行拍照检测,视觉系统把产品的精确位置反馈给机器人,机器人再带着产品进行套接装配时会进行位置精度补偿。

多自由度调姿平台到位时,电路&气路的自动插拔。

多自由度调姿装配平台在工位间切换装配位置时,输送过程中是断气断电的,在断气断电的状态下,多自由度调姿装配平台系统中伺服抱闸以及气路回路保压,使得多自由度调姿装配平台在行进过程中始终保持需要的装配精度状态,精度不至于跑偏,当多自由度调姿装配平台到达指定的装配位,定位销定位好之后,产品位置精度跟上工位保持一致,气路&电路对接盘实现了自动插拔对接,免去了人工插拔的繁琐,也提高了操作的安全性。

软硬结合的信息化传输及数据反馈。

整个装配功能产线具有完善的MES和SCADA数据采集系统,视觉系统的补偿数据和伺服调整机构的补偿调整数据,会自动采集到工控系统中,装配位置精度以及对接位置精度也会通过SCADA自动采集反馈给系统,此功能在军工行业中对产品装配状态和装配精度的追溯起到至关重要的作用,这也体现了智能制造信息化,数字化和智能化的工业4.0的设计理念。

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

暂无数据

暂无数据 暂无数据

暂无数据 如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!