一、基本情况

远安自1999年进入市场以来,现已成为国内知名品牌能生产高精度流体设备的行业领创者, 远安对产品品质的要求没有止境,生产全部采用进口CNC等国际一流的数控加工中心设备。众多知名企业因为“品质”牢牢记住远安的名字,这其中既包括天士力药业、哈药集团、上海光明、联合利华、广州达能、汇源集团、娃哈哈集团、可口可乐、百威啤酒、青岛啤酒等远安的客户,也包括远安在国际上的机械集成商。

二、企业现状

远安作为行业领创者,却面临了诸多问题:

1. 生产数据不真实

2. 生产信息不及时

3. 生产设备以及刀模具管理差

4. 生产管理低效

5. 生产计划失控

远安迫切希望能够改变现状,建立规范化管理、精益化管理、信息化管理的综合统一管理模式和平台,便于高效管理。因此远安与数本科技开展精益咨询合作,从生产系统到硬件再到软件进行了全方位的升级改进。

三、信息化改造

系统整体规划

应用数本科技信息化系统,从生产制程采集数据,从精益的角度经系统分析之后为生产职能部门提供决策、管理、控制等信息的管理系统。

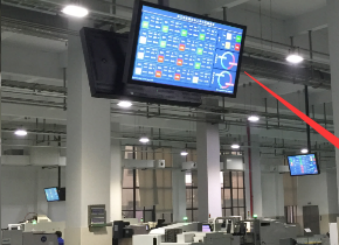

硬件升级方案

改善数据传输全流程:C端数据采集可直接设备标准接口读取;智能终端、显示终端全触屏控制;一体机显示终端远程显示生产信息等。

软件升级方案

l 生产计划—通过ERP导入生产计划,同步内容包含订单号,物料,订单数,上线日期,完成日期,生产机台。

l 生产看板—包含工位看板,车间看板,其中工位看板显示当前工位当班次订单,可进行开始,暂停,取消,录入不良等操作。车间看板显示正在生产中的订单进度,产量,设备运行状况。车间及公司介绍等信息。

l 刀具管理—通过刀具条码,实现刀具追踪,管理,维护,最大化刀具使用效率,节约成本。

l 设备/模具管理—通过建立设备基础信息,实现设备保养,备件,日常维护的智能化管理。

l 绩效管理—通过数据采集系统收集的员工生产数据,实现自动化计件,推算员工工资。

l 分析报表—提供产品不良率统计,不良原因分析,完成量,完成率,差数分析。方便管理成进行针对性优化,提高生产效率。

l 工序管理—规定产品生产的质量要求及各项规程,明确各道工序的负责人。方便进行产品质量追踪。

四、企业收益

l 模具维修频率降低67%。

l 排产时间由4小时降低至1.5小时。

l 数据准确性提高25%。

l OEE提高20%。

l 节约成本80万/年。

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!

如果您对此感兴趣,欢迎问问展商吧!